Из чего делают шины?

Любой шинный продукт имеет те или иные свойства в первую очередь благодаря своему составу. Шинный коктейль, пожалуй, самый значительный фактор влияющий на технические характеристики той или иной модели. Изготовители автошин обычно держат в строжайшем секрете состав резиновой смеси своих изделий, это является коммерческой тайной любой компании. Но так или иначе, основные компоненты резины известны всем, как и известно об их химических свойствах, которые отражаются на качестве передвижения.

Главные составляющие материалы, используемые при производстве, влияющие на технические показатели автошины:

- Натуральный каучук. Компонент добываемый из сока бразильской гевеи. На данный момент используется чаще всего в резиновом составе боковин моделей, гарантирую эластичность и упругость. Таким образом существенно улучшается маневренность. Натуральный каучук обладает белым молочным цветом, поэтому до того как стали использовать синтетический каучук шины обладали белым цветом.

- Искусственный каучук. Главный элемент в шинном коктейле, занимает большую долю резинового состава и непосредственно влияет на ходовые показатели. Натуральный каучук использовался на протяжении львиной часть 20 века, до тех пор пока не был синтезирован искусственный каучук (Бутадиен-стирольный, изопреновый, бутилкаучук и т.д.). От твердости каучуковой смеси зависит показатели износа, сцепления и торможения. То есть основные технические свойства. В зависимости от предназначения резины производители обозначают необходимую жесткость. Например, для высокоскоростных моделей состав используется более жесткий каучук, а для классических дождевых — более мягкий (так как такая резина хорошо сцепляется с мокрой дорогой).

- Технический углерод (ТУ) или сажа. Представленный материал занимает 1/3 состава и, как правило, обозначает для изделия такие характеристики как износоустойчивость и прочность. Также дает изделию характерную цветовую гамму.

Технический углерод синтезируют путём деструкции природного газа, то есть, по сути, данный материал является отходом при добыче природного газа. Шины произведенные в СССР включали в себя большую долю сажи, по причине легкодоступности материала. К сожалению данный материал экологически вредный, поэтому с каждым годом производители стараются сократить его долю в своих изделиях.

Технический углерод синтезируют путём деструкции природного газа, то есть, по сути, данный материал является отходом при добыче природного газа. Шины произведенные в СССР включали в себя большую долю сажи, по причине легкодоступности материала. К сожалению данный материал экологически вредный, поэтому с каждым годом производители стараются сократить его долю в своих изделиях. - Диоксид кремния или силика. Заменой технического углерода являются специфические кремниевые кислоты в различных вариациях. Силика используется, прежде всего, в производстве зимней автошины. Она лучше чем ТУ внедряется в соединения каучука и не вытесняется из смеси подобно саже (черные следы идущие от шины ничто иное как вытесненный из состава технический углерод). Диоксид кремния обеспечивает резину эластичностью, мягкостью,

- Сера. Сера используется как вспомогательный элемент для связи молекул вышеописанных полимеров. Это отражается на целостности, прочности и эластичности шины.

- Натуральные масла или смолы. Смягчающие элементы природного происхождения (например рапсовое масло или канола). Обычно используются в зимних моделях.

- Помимо прочего используется большое количество уникальных натуральных элементов для предоставления тех или иных свойств. Например крахмал кукурузы снижает сопротивление качению, а молотая скорлупа грецкого ореха увеличивает сцепление на заледенелой поверхности.

Резиновая смесь того или иного изделия — залог безопасного передвижения того или иного автотранспорта. При выборе шины обязательно нужно поинтересоваться у продавца составом резины. Как правило, чем дороже автошины, тем шинный коктейли в них более сложный и, соответственно, более эффективный. При выборе следует учитывать и предназначенность шины. Например для UHP-класса необходим жесткий резиновый состав, а для зимней шины нужен мягкий, с большой долей силики. Есть много нюансов, поэтому лучше всего следует обратится к профессионалам.

Например для UHP-класса необходим жесткий резиновый состав, а для зимней шины нужен мягкий, с большой долей силики. Есть много нюансов, поэтому лучше всего следует обратится к профессионалам.

Читайте в этом разделе

| Какие зимние шины купить? Дорогие или дешевые? Для начала, стоит знать деление на классы автомобильных шин. Полезно знать, когда нужно покупать дорогие шины премиум-класса, а когда выбирать более дешевые аналоги из эконом-сегмента… | |

| Шины для электромобилей – какие выбрать? Вождение электрокара отличается от вождения автомобиля с двигателем внутреннего сгорания. Это чувствует и водитель, и пассажиры. Для автошин также важен другой тип привода. Резина на.. 09 Августа 2022, 11:58 | |

| Кому подходят низкопрофильные шины? Колеса автомобиля — первое, что приходит на ум в контексте визуального тюнинга.  Не каждый автомобиль станет лучше после установки спойлера на заднюю дверь. А большие.. Не каждый автомобиль станет лучше после установки спойлера на заднюю дверь. А большие.. 18 Апреля 2022, 15:42 | |

| Что такое UHP (HP) шины? Лучший выбор на лето Автошины High Performance и Ultra High Performance приобретают все большую популярность во всем мире. Наши автомобили все быстрее, эффективнее, лучше разгоняются и обеспечивают более уверенное.. 28 Февраля 2022, 15:06 | |

| Дата изготовления колес Белшина В последнее время участились случаи недоверия со стороны клиентов, относительно даты изготовления продукции торговой марки Белшина. Негодование вызывает не совсем аккуратные штансформы с указанием недели и.. 16 Февраля 2022, 12:59 | |

Конструкция автомобильной шины — Полезные статьи на сайте компании

(

Обновлено:

27/07/2020

)

Содержание статьи

- Из чего сделаны шины автомобиля

- Популярные модели шин

- Как производится резина для шин

Покрышки для автомобилей, без преувеличения, являются важнейшим элементом безопасности движения.

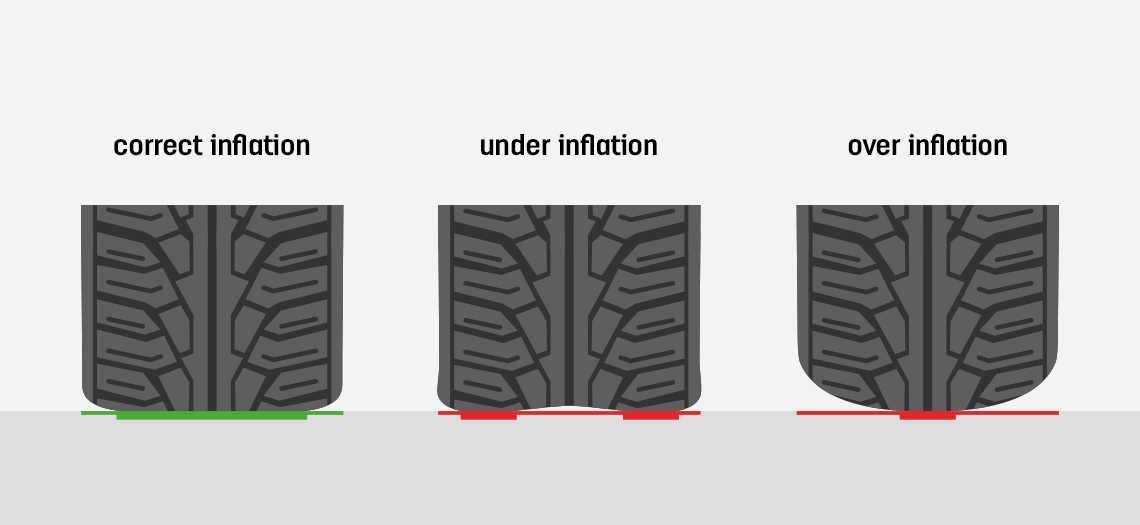

Во-первых, шины контактируют с дорожным покрытием. Во-вторых, в каждый момент времени сцепление с полотном дороги обеспечивает небольшой участок колеса, так называемое «пятно контакта». Размер этого «пятна» составляет полторы человеческой ладони. Это очень мало! Именно поэтому так важна надежная резина для колес автомобиля.

В этой статье мы рассмотрим, из какой резины делают шины для автомобиля, изучим химический состав компонентного вещества и процесс изготовления автопокрышек. Поехали…

Из чего сделаны шины автомобиля

Основные компоненты, которые применяются для производства авторезины хорошо известны. Однако секрет качества заключается не только в самих «ингредиентах», но и в грамотном сочетании друг с другом. Поэтому производство резины, особенно в части придания специфических функций изделиям, хранится в секрете.

Рассмотрим основные элементы, которые в любом случае входят в состав автомобильной резины:

- Каучук — пожалуй, самый главный компонент, без которого невозможно в принципе делать автошины.

В производстве применяют натуральный и синтетический каучук. Первый вариант — это материал, который получают из сока гевеи бразильской. Это дерево является главным поставщиком каучука в мире. Добытую массу молочно-белого цвета нужно обработать в печи и высушить. Второй вариант — синтетический материал, который производится из продуктов нефтепереработки. В частности химической обработке подвергаются стирол, бутадиен, неопрен и другие высокополимерные материалы. Эти компоненты добавляются в состав в разных количествах, в зависимости от характеристик автопокрышки. По сути, являются её основой.

В производстве применяют натуральный и синтетический каучук. Первый вариант — это материал, который получают из сока гевеи бразильской. Это дерево является главным поставщиком каучука в мире. Добытую массу молочно-белого цвета нужно обработать в печи и высушить. Второй вариант — синтетический материал, который производится из продуктов нефтепереработки. В частности химической обработке подвергаются стирол, бутадиен, неопрен и другие высокополимерные материалы. Эти компоненты добавляются в состав в разных количествах, в зависимости от характеристик автопокрышки. По сути, являются её основой. - Технический углерод — это ещё один важный компонент любого шинного компаунда. Цвет природного каучука — бледно-желтый. Соответственно до включения в химический состав резины углерода — автопокрышки тоже были светло-желтого оттенка. Первые опыты с промышленной сажей (техническим углеродом) начали делать более 100 лет назад. Тогда и узнали, что помимо специфического черного окраса, сажа придает резине повышенную прочность, долговечность и устойчивость к износу. На долю технического углерода приходится 30-35% компаундной смеси.

- Кремниевая кислота (диоксид кремния). Данный компонент всё чаще служит заменой промышленной саже. Технический углерод, как и натуральный каучук, постоянно дорожает в цене. Однако использование кремниевой кислоты до сих пор является спорным моментом у производителей резиновых покрышек.

- Сера. Этот компонент важен на этапе, когда из сырой каучуковой массы с различными добавками производятся автомобильные покрышки. Процесс называется вулканизацией. Смесь под действием пара и давления превращается в прочную, эластичную резину.

Соответственно производители автошин чаще используют синтетический материал, который дешевле в изготовлении и по характеристикам не уступает натуральному каучуку. Другой вопрос, качество химического состава.

Автолюбитель может легко проверить этот параметр при покупке покрышек. Нужно попытаться оторвать усик на автошине. Если перед вами резина высокого качества, этого сделать не получится.

Соответственно наличие этих химических и природных элементов в составе смеси ещё не гарантирует превосходные характеристики будущей автопокрышки. Большое значение имеет рецептура смеси, а также соблюдение технологии производства.

Популярные модели шин

Летние Защита дисков Sound Comfort

Рейтинг:

4.

5

5Шины Goodyear Eagle F1 Asymmetric 3 SUV

- Шипы:

- нет

- Диаметр:

- 17 / 18 / 19 / 20 / 21 / 22

Летние Защита дисков

Рейтинг:

4.5

Шины Goodyear Eagle Sport TZ

- Шипы:

- нет

- Диаметр:

- 16 / 17 / 18

Летние Защита дисков

Рейтинг:

4.

5

5Шины Goodyear EfficientGrip 2 SUV

- Шипы:

- нет

- Диаметр:

- 16 / 17 / 18 / 19 / 20 / 21 / 22

Летние Защита дисков Run On Flat

Рейтинг:

4.5

Шины Goodyear EfficientGrip Performance

- Шипы:

- нет

- Диаметр:

- 15 / 16 / 17 / 18 / 19 / 20

- новинка

Зимние Защита дисков

Шины Goodyear UltraGrip Arctic 2 SUV

- Шипы:

- да

- Диаметр:

- 17 / 18 / 19 / 20 / 21

Зимние Защита дисков Sound Comfort

Рейтинг:

4.

5

5Шины Goodyear UltraGrip Ice 2

- Шипы:

- нет

- Диаметр:

- 15 / 16 / 17 / 18 / 19

Зимние Защита дисков Sound Comfort

Рейтинг:

4.5

Шины Goodyear UltraGrip Ice SUV

- Шипы:

- нет

- Диаметр:

- 16 / 17 / 18 / 19 / 20 / 21

- новинка

Зимние Защита дисков

Шины Goodyear UltraGrip Performance+ SUV

- Шипы:

- нет

- Диаметр:

- 16 / 17 / 18 / 19 / 20 / 21

Всесезонные Защита дисков

Рейтинг:

5

Шины Goodyear Vector 4Seasons Gen-3 SUV

- Шипы:

- нет

- Диаметр:

- 16 / 17 / 18 / 19 / 20

Летние Защита дисков Run On Flat

Рейтинг:

4

Шины Goodyear Wrangler HP All Weather

- Шипы:

- нет

- Диаметр:

- 16 / 17 / 18 / 19

Всесезонные Защита дисков

Рейтинг:

4.

5

5Шины Goodyear Vector 4Seasons

- Шипы:

- нет

- Диаметр:

- 15 / 16 / 17 / 18

Летние

Рейтинг:

4.5

Шины Goodyear Wrangler All-Terrain Adventure with Kevlar

- Шипы:

- нет

- Диаметр:

- 15 / 16 / 17 / 18 / 20

Летние Защита дисков

Рейтинг:

4.

5

5Шины Goodyear EfficientGrip SUV

- Шипы:

- нет

- Диаметр:

- 16 / 17 / 18 / 19 / 20 / 21 / 22

Летние Защита дисков Run On Flat

Рейтинг:

4

Шины Goodyear Eagle F1 Asymmetric SUV

- Шипы:

- нет

- Диаметр:

- 17 / 18 / 19 / 20 / 22

Как производится резина для шин

Технология изготовления включает четыре этапа: подготовка компаунда, создание основных компонентов автопокрышки, сборка заготовки и вулканизация. Пятым и не менее важным этапом является контроль качества всех стадий производства.

Пятым и не менее важным этапом является контроль качества всех стадий производства.

Детально ключевые этапы как делают качественные шины:

- Подготовка компаунда. Технологи подготавливают резиновую массу по определенной рецептуре. Какие компоненты используются? Это решают на конкретном производстве в соответствии с бизнес-планами компании. В любом случае производственный процесс начинается именно с подготовки массы, из чего делают резину, с необходимыми добавками.

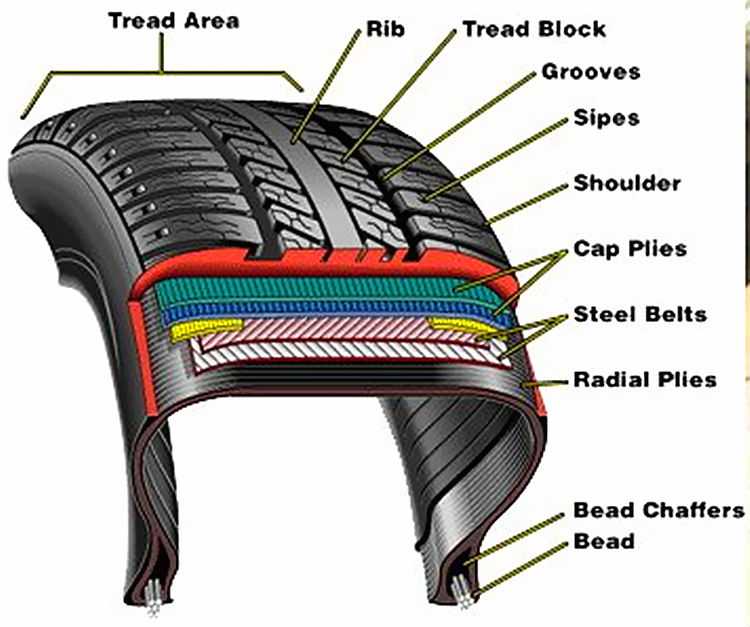

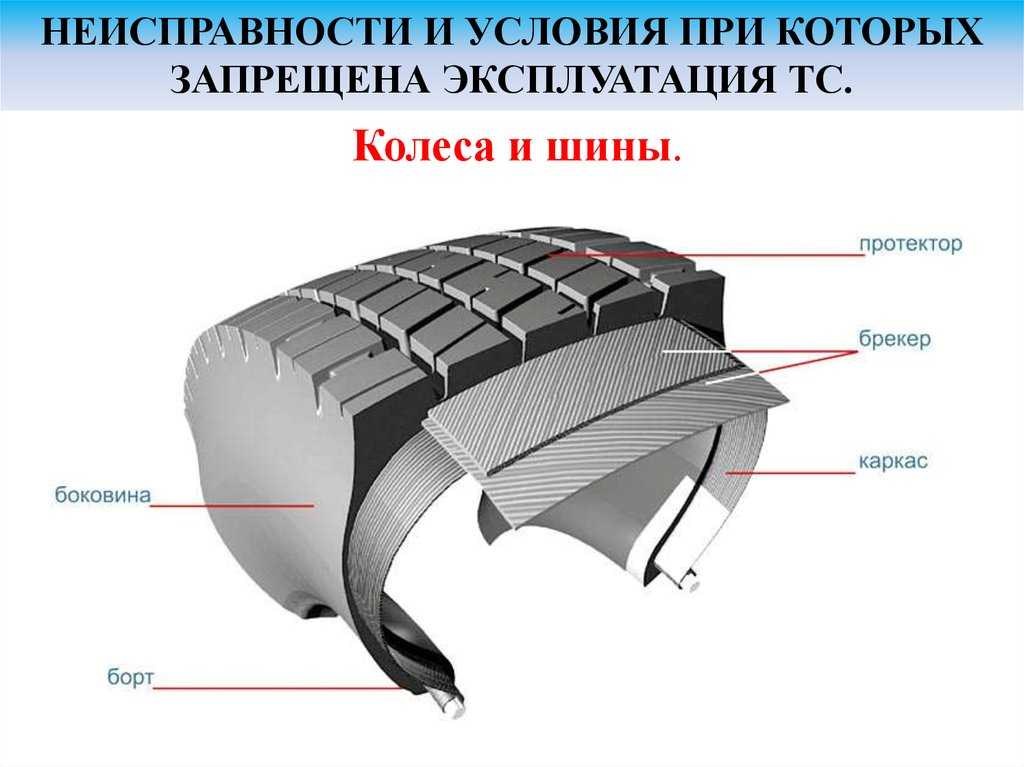

- Создание конструктивных элементов. Современная автопокрышка не производится только из одной резины с добавками. Создается также каркас и брекер. Первый компонент представляет собой один или несколько слоев синтетических нитей, которые держат резину «в форме» и повышают её эксплуатационные характеристики. Второй элемент — это металлокорд, который обеспечивает прочность, надежность сцепления, безопасность шины в движении. Кроме того, производится борт покрышки, которым она фиксируется на диске колеса.

- Сборка. На этой стадии в специальном сборочном цехе все компоненты накладываются друг на друга. Сначала каркас и металлокорд, потом бортовые кольца и следом протектор с боковыми частями. Так получается шинная заготовка.

- Вулканизация. Собранная заготовка отправляется в пресс-форму, куда подается сжатый пар. Поверхность формы раскаляется и под давлением проступает рельефный рисунок протектора. Постепенно резина обретает высокую прочность и эластичность.

- Менеджмент качества. Он осуществляется на всех этапах, начиная с закупки материалов, проверки технологии изготовления смеси и до тестирования готовой продукции.

Важно понимать, что вся резина изготавливается с применением каучука и различных добавок. Используемые компоненты могут влиять на разные характеристики автошин. Одни производители упирают на срок службы, другие на лучшее сцепление с полотном, третьи — на высокую скорость или управляемость и т. д. Все эти параметры, так или иначе, определяют конечную стоимость и качество шин.

д. Все эти параметры, так или иначе, определяют конечную стоимость и качество шин.

Подобрать шины Goodyear для вашего автомобиля

Из чего делают шины для автомобиля?

Автомобилисты часто заказывают установку шин на диск, но не знают из чего изготовлены эти важные детали. От выбора производителем определенных компонентов напрямую зависит качество изделий. Некоторые передовые бренды держат фирменную рецептуру резины для покрышек в строжайшем секрете от конкурентов. Но все же есть общеизвестные ключевые составляющие, используемые для изготовления авторезины, о которых вы узнаете из этой статьи.

Химический состав

Ключевой материал для изделия – это каучуковая резина. Ее изготовляют с натурального сырья или синтетическим способом. В ассортименте большинства производителей преобладают шины на основе синтетической резины. Их легче запускать в производство, но они уступают по износостойкости и другим параметрам натуральным покрышкам.

Второй важный компонент изделия – технический углерод (сажа). В составе резине она занимает не менее трети по количеству. Углеродная масса выполняет роль скрепляющего средства. Ее молекулы делают автомобильные шины прочными. Без ее использования резина быстро бы теряла свою износостойкость. Новые технологии позволили заменить углерод на серу. Она имеет похожие свойства, но обходится в производственном плане в разы дешевле.

Другой проверенный аналог технической сажи – кремниевая кислота. Профессиональные автомобилисты высказывают сомнения в долговечности такой резины после установки шин. Хотя признают один существенный плюс – такие покрышки обладают высокой способностью сцепления с мокрым дорожным полотном.

Дополнительные добавки в компаундах – разнообразные смолы и масла для эластичности. Особенно это важно для зимних покрышек. Некоторые фирмы в своей рекламной кампании делают акцент на добавках. Ни одна из них не сделает автомобильную резину лучше, если производитель не изготовит «одежку» для колес строго по рецепту.

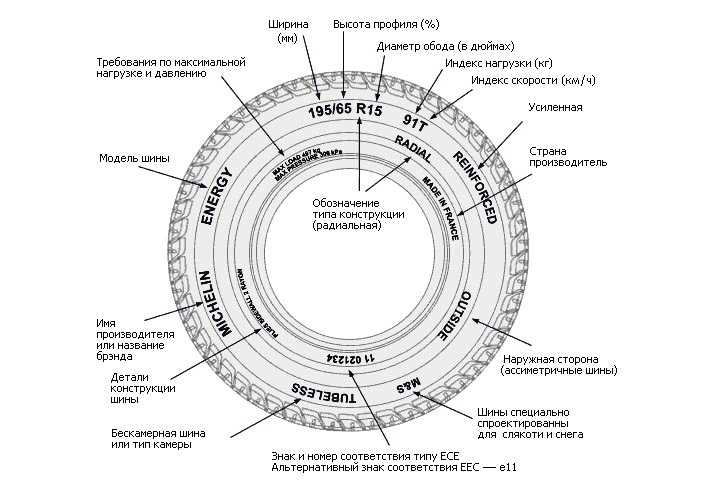

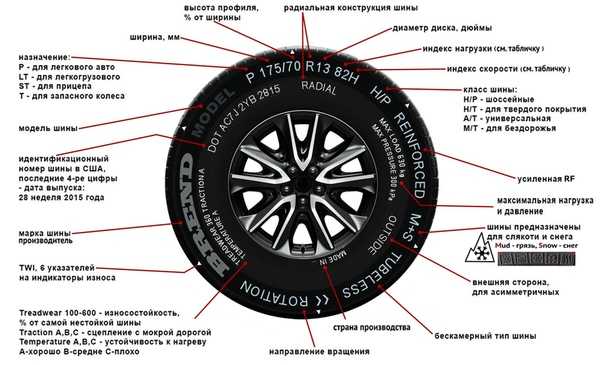

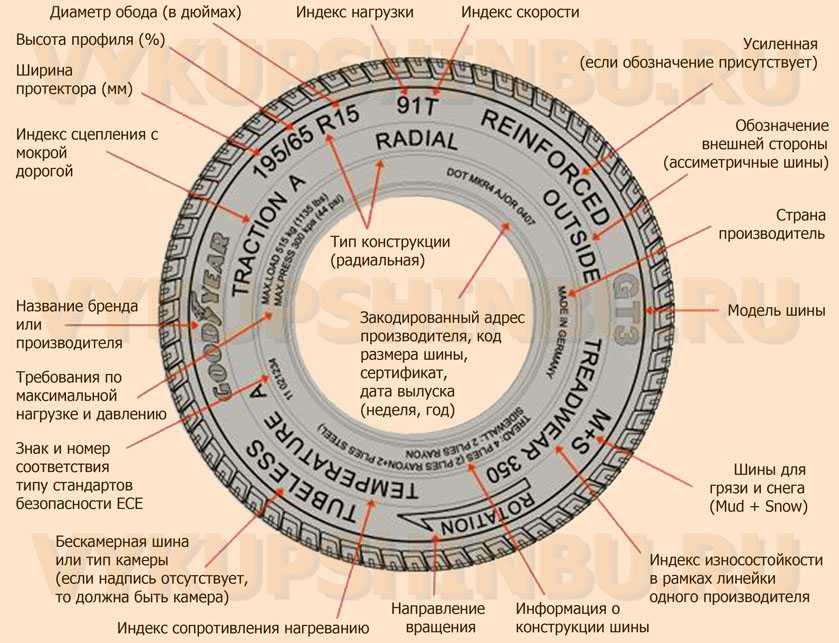

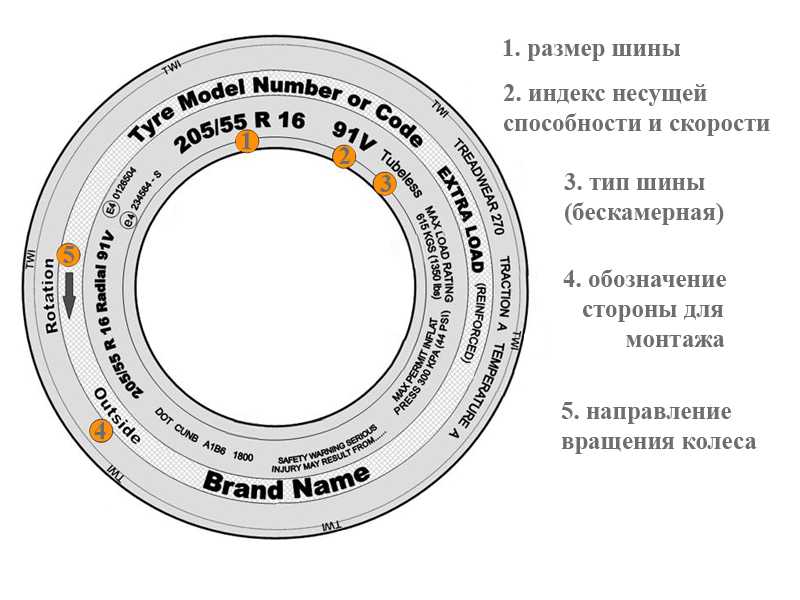

Итак, автошины изготавливают не только с резины, но и с других составляющих с включением натурального каучука. В зависимости от характеристик и сезонности шин, корректируют их химический рецепт. Некоторые составы сырья для покрышек продлевают их износостойкость, другие влияют на маневренность автомобиля в процессе движения по мокрому шоссе. В зависимости от заложенных параметров, варьируется и цена на конкретную марку резины с протектором. Выбирая продукцию для установки шин важно изучить маркировку.

Поэтапный процесс производства покрышек

Приготовление резиновой смеси. В отдельном заводском цеху смешивания осуществляют приготовления готовых производственных смесей. В большинстве предприятия, изготавливающие автомобильные шины, делят этот процесс на 2 фазы:

1) Перемешивание натурального и синтетического сырья;

2) Добавление к резиново-каучуковой смеси дополнительных химических компонентов (может быть около 20).

Идеально смешанные составляющие с особой точностью взвешивает оператор и отправляет затем в специальную печь. На выходе получают куски резины определенной длинны.

Линия обработки корда. Заготовки по конвейеру направляют в линию со специальными барабанами. Стальные и тканевые корды заливают разогретой резиновой смесью. В конце процедуры рабочие производства получают куски нужных размеров. Также на этом этапе обрабатывается внутренний слой покрышки, текстильная основа и брекерные слои.

Нанесение рисунка. Лента готовой смеси к экструдеру со шнековой прогонкой подает обработанные заготовки. После путешествия через отверстие шаблона змееподобное изделие попадает в холодную зону для маркировки и обработки спеццементом. Затем протектор нарезают согласно нужной длинны. Заводская техника режет резиновую ленту под углом для последующей возможности соединения начала и конца протектора без заметных швов.

Подготовка боковин. Детали производят за подобным принципом. Отличие заключается в том, что боковины завивают в специальных барабанах, без нарезания.

Детали производят за подобным принципом. Отличие заключается в том, что боковины завивают в специальных барабанах, без нарезания.

Обработка бортовых колец. Процедура придает жесткости и необходимой толщины. Обрезиненная проволока — своеобразное ребро для будущей шины.

Как собирают шины

В начале сооружают каркасную основу с необходимых деталей на сборочном станке. По бокам слои замыкаются бортовыми кольцами. Изделие непрерывно прогревают и прокручивают на специальном оборудовании. За одну смену рабочим удается произвести более 6,5 сотен таких каркасов.

На следующем этапе шину собирают. На основу наносят необходимое количество брекерных слоев и протекторной ленты. В начале из соединяют между собой и только после этого переносят на каркас для последующего закрепления.

Конечной процедурой служит вулканизация. В специальных прессах-аппаратах формируют форму, боковины, наносят маркировку и рисунок протектора. Изнутри покрышки распирают специальными вулканизационными диафрагмами под давлением. На выходе готовая шина проходит специальный контроль качества.

Изнутри покрышки распирают специальными вулканизационными диафрагмами под давлением. На выходе готовая шина проходит специальный контроль качества.

Компания «АП-сервис» мобильный шиномонтаж устанавливает шины только лучших и проверенных производителей. Ее специально обученный персонал знает тонкости монтажа новых шин. Обращайтесь за помощью в подборе и установке покрышек к настоящим профессионалам.

Из чего делают резину для машины — как делают шины для автомобилей

Содержание

- Виды резины

- Химический состав

- Что такое натуральный каучук

- Другие элементы состава шин

- Поэтапный процесс производства покрышек

- Современная резина для шин

- Как собирают шины

- Вопросы и ответы:

Производители покрышек скрывают точную рецептуру их изготовления. Основные же составляющие остаются неизменными. Характеристики разных моделей отличаются. Это необходимо учитывать при выборе покрышек для машины.

Виды резины

Независимо от производителя, на рынке представлены шины из материалов двух видов. Их технические характеристики практически не отличаются. Виды резины:

- Из натурального сырья. В основе состава лежит растительный каучук. Он является натуральным веществом, которое добывают из сока деревьев. На начальном этапе производства автомобильных шин использовался только каучук растительного происхождения.

- Из синтетического сырья. Современные покрышки делают из каучука, изготовленного на производстве с использованием химических веществ. Материал устойчив к маслам растительного и животного происхождения. Изделия, изготовленные из синтетического каучука, хорошо удерживают воздух. Благодаря этому материал получил широкое распространение при изготовлении покрышек автомобиля.

Резина, изготовленная из натурального или синтетического сырья, используется на авто по всему миру. Производителям выпускают шины с разными техническими характеристики, благодаря внесению изменений в состав резины. Так удается улучшить сцепление колес с сухой, мокрой или обледенелой поверхностью.

Так удается улучшить сцепление колес с сухой, мокрой или обледенелой поверхностью.

Химический состав

Точный химический состав и рецепт у каждого производителя отличается. Компании не разглашают ингредиенты и точную их дозировку. Известны основные составляющие, используемые для производства покрышек. К ним относятся каучук, кремниевая кислота, технический углерод, смолы и масла.

Что такое натуральный каучук

Сырье представляет собой эластичный материал, имеющий водоотталкивающие свойства. Натуральный каучук добывают из сока деревьев. Для этого на коре растений делают надрезы. После сборки жидкость отправляют на переработку.

Из натурального сырья производят латекс. Он используется для изготовления различных резиновых изделий, в том числе и покрышек авто. Чтобы получить латекс, натуральный сок деревьев смешивают с кислотой. В итоге получается густая эластичная масса.

Из латекса удаляют лишнюю влагу. Для этого массу помещают под пресс или пропускают ее через прокатные валы. Так удается получить чистый латекс из природного сырья.

Так удается получить чистый латекс из природного сырья.

Другие элементы состава шин

Помимо каучука при изготовление покрышек добавляют в состав другие элементы. Они необходимы для улучшения прочностных свойств изделия и изменения его технических характеристик. Производители добавляют в состав следующие ингредиенты:

- Технический углерод. Массовая доля вещества может составлять до 30%. Технический углерод необходим для улучшения прочностных характеристик резины. Колесо машины становится устойчивым к истиранию при движении по покрытиям различного качества.

- Кремниевая кислота. Улучшает степень сцепления колес с мокрым дорожным покрытием. Производители используют ее в качестве заменителя технического углерода. Это связано с тем, что кремниевая кислота имеет более низкую стоимость. Следует учитывать, что покрышки, изготовленные с содержанием кремниевой кислоты, менее устойчивы к истиранию.

- Масла и смолы. Применяются для улучшения эластичных свойств резины.

Производители вносят в состав добавки такого типа для достижения мягкости покрышки. Это востребовано в шинах, предназначенных для зимнего использования.

Производители вносят в состав добавки такого типа для достижения мягкости покрышки. Это востребовано в шинах, предназначенных для зимнего использования. - Секретные ингредиенты. Производители добавляют в состав специализированные химические вещества. Они позволяют изменить характеристики резины. Так удается улучшить управляемость автомобиля, уменьшить тормозной путь и т.д.

Массовая доля составляющих у продукции разных производителей отличается. При подборе шин учитывают их характеристики.

Поэтапный процесс производства покрышек

Способ изготовления у разных компаний может отличаться. Благодаря современному оборудованию, удается автоматизировать некоторые процессы. Основные этапы производства покрышек:

- Переработка сока деревьев в латекс.

- Удаление лишней влаги из эластичного материала.

- Измельчение латекса.

- Вулканизация. Для прохождения этого процесса латекс смешивается с серой.

После вулканизации с добавлением нужных ингредиентов удается получить резину, устойчивую к истиранию и высоким температурам. Из нее изготавливают автомобильные покрышки.

Из нее изготавливают автомобильные покрышки.

Современная резина для шин

Рост количества транспортных средств привел к недостатку натурального каучука. В результате был изготовлен синтетический материал. По своим свойствам он не уступает растительному каучуку.

Современные покрышки сделаны из резины, которая имеет в своем составе натуральный или синтетический каучук. На характеристики изделий больше влияют дополнительные ингредиенты. Несмотря на это, стоимость покрышек из натурального каучука выше, чем из синтетического.

Как собирают шины

Для сборки покрышек используются специализированное оборудование. Количество и тип станков подбирается отдельно для каждого случая в зависимости от мощностей производства.

Покрышки состоят из металлического каркаса и резины. Это позволяет придавать изделию нужно форму. Конструкция покрышек разных производителей отличается.

Современные шины изготавливают из натурального или синтетического каучука. Для улучшения характеристик резины в состав включают специализированные добавки. Так удается уменьшить тормозной путь и улучшить управляемость транспортного средства, независимо от качества дорожного покрытия.

Так удается уменьшить тормозной путь и улучшить управляемость транспортного средства, независимо от качества дорожного покрытия.

Вопросы и ответы:

Кто придумал резину? Чарльз Гудьир. В 1839 году этот изобретатель, смешивая сырой каучук с серой, и нагревая эту смесь, открыл способ стабилизации эластичности каучука.

Что входит в состав покрышки? Она состоит из корда (металл, текстильная или полимерная нить) и резины. Сама резина может иметь разное содержание каучука (зависит от сезонности, индекса скорости и нагрузки).

Как делают шины для машин? На корд из невулканизированной резины припаивается протектор. Создается металлический каркас из прорезиненной проволоки (борт колеса). Все части вулканизируются.

Главная » Диски, шины, колеса » Из чего делают шины для машины

2022-05-26

экскурсия по заводу Pirelli — журнал За рулем

Все автомобильные шины производят из схожих ингредиентов и по схожим технологиям. Но есть нюансы.

Материалы по теме

Выбираем шины: что означают шифрограммы на покрышках (ИНФОГРАФИКА)

Если считать изобретателем пневматической шины Джона Данлопа, то современная покрышка имеет почти 130‑летнюю историю: шотландец получил патент в 1888 году. Однако аналогичную идею Роберт Уильям Томпсон запатентовал еще раньше — в 1846 году. И хотя в то время изобретением никто не заинтересовался, предлагаю считать, что эта статья о производстве шин посвящена их 170‑летнему юбилею.

Чтобы проследить все стадии процесса, я посетил крупнейший итальянский завод фирмы Pirelli, который расположен в Турине, а затем заглянул на российское производство Pirelli в Воронеже.

Всё начинается с изготовления резиновой смеси. От ее состава зависят характеристики будущей шины. Смешиваются натуральный и синтетический каучук, полимеры, масла, смолы, сера, сажа и прочие вещества. Точную рецептуру не раскрывает ни один шинник — это ноу-хау и тайна за семью печатями. Примерно как с кока-колой: ингредиенты указаны на этикетке, но приготовить из них требуемый продукт вряд ли получится.

Примерно как с кока-колой: ингредиенты указаны на этикетке, но приготовить из них требуемый продукт вряд ли получится.

На таких катушках хранятся заготовки резиновых лент в ожидании отправки на следующую стадию производства.

На таких катушках хранятся заготовки резиновых лент в ожидании отправки на следующую стадию производства.

Резиновая лента будущего протектора начинает свой путь к превращению в автомобильную шину.

Резиновая лента будущего протектора начинает свой путь к превращению в автомобильную шину.

Львиную долю компонентов получают искусственным способом, и у них есть срок годности. Если он истек, материал утилизируют — в производство некондиция не попадает. Кроме того, всё сырье проверяют в лаборатории завода на соответствие рецептуре.

Проверенные партии отправляют на смешивание. На выходе получают резиновую ленту-полуфабрикат, раскатанную вальцами станка в тонкий слой. На заготовки ставят штампы и цветные метки с информацией о составе и дате производства.

На заготовки ставят штампы и цветные метки с информацией о составе и дате производства.

Основным материалом для шинной промышленности был и остается каучук. В летние шины идет больше искусственного каучука, а в зимние, для которых важна мягкость, - натурального. Природный каучук добывают в основном в Азии и Латинской Америке. Больше половины его объема уходит на производство шин. А первый в мире завод по производству синтетического каучука был запущен в 1932 году в Ярославле.

Шина состоит из каркаса, нескольких слоев брекера, протектора и боковин. У каждой из этих составляющих свой путь. Текстильный и полимерный корды покрывают слоем резины, причем параметры выходящих из оборудования лент контролирует лазер. Для каждой модели шины и ее типоразмера требуется своя ширина, поэтому для изготовления применяют автоматизированные линии с барабаном изменяемых размеров. Это каркас будущей шины, ее внутренний слой. Правда, с закачанным внутрь воздухом контактирует не он, а так называемый гермослой — тонкое резиновое полотно, обеспечивающее герметичность современных бескамерных шин. По сути, оно заменяет собой камеру и, соответственно, должно обладать всеми ее свойствами.

По сути, оно заменяет собой камеру и, соответственно, должно обладать всеми ее свойствами.

Корд вытягивается из катушек и направляется на обрезинивание. Корд вытягивается из катушек и направляется на обрезинивание. | Бортовые кольца на проволочной основе обеспечивают прочность боковой поверхности шины. Бортовые кольца на проволочной основе обеспечивают прочность боковой поверхности шины. | Процесс рождения «зеленой» шины — это «женитьба» всех изготовленных ранее отдельных компонентов. Процесс рождения «зеленой» шины — это «женитьба» всех изготовленных ранее отдельных компонентов. |

Так устроена современная бескамерная шина: 1 — протектор; 2 — нейлоновый бандаж; 3 — слои брекера; 4 — боковина; 5 — каркас; 6 — бортовое кольцо.

Так устроена современная бескамерная шина: 1 — протектор; 2 — нейлоновый бандаж; 3 — слои брекера; 4 — боковина; 5 — каркас; 6 — бортовое кольцо.

На каркас накладывается обрезиненный стальной корд — брекер. Обычно укладывают несколько слоев под углом друг к другу. Они обеспечивают способность покрышки противостоять ударам и помогают ей сохранять форму.

Верхний слой — протектор. Из станка он выходит опять-таки в виде резиновой ленты необходимой ширины, только гораздо более толстой, нежели каркас и брекер. На этой же стадии наносятся хорошо известные всем автомобилистам цветные полосы, по которым можно узнать параметры шины, взглянув на ее рабочую поверхность, а не на боковину, - так легче идентифицировать колеса на складе.

Протектор должен быть износостойким и одновременно обеспечивать надежное сцепление на разных поверхностях и в широком диапазоне температур. Отсюда особые требования к резиновой смеси, причем ее состав в разных частях протектора серьезно меняется. Мягкая резина контактирует с асфальтом, внутренняя, более жесткая, держит удары, резина третьего сорта, на плече, нужна для перехода от контактной поверхности к боковине.

Мягкая резина контактирует с асфальтом, внутренняя, более жесткая, держит удары, резина третьего сорта, на плече, нужна для перехода от контактной поверхности к боковине.

Боковая часть покрышки принимает на себя ударные нагрузки и играет важную роль при прохождении поворотов. В зоне, прилегающей к колесному диску, за утолщением скрыто бортовое кольцо. Это несколько слоев прочной проволоки, также обрезиненной.

Когда все элементы готовы, они подаются на станок первичной сборки. Он соединяет гермослой, каркас, брекер и протектор, заворачивает «крылья» последнего и соединяет их с боковинами. Результат работы — так называемая «зеленая» шина. Она уже приняла нужную форму, но ее бока раздуты, протектор гладкий, а сама резина очень податлива: ее можно повредить буквально нажимом руки. Однако на этом этапе уже можно провести первый визуальный контроль качества.

Усики на новых шинах — это следы от каналов отвода воздуха в пресс-форме. Со временем каналы забиваются и требуют прочистки.

Со временем каналы забиваются и требуют прочистки.

Усики на новых шинах — это следы от каналов отвода воздуха в пресс-форме. Со временем каналы забиваются и требуют прочистки.

Последний этап — вулканизация. «Зеленую» шину обрабатывают составом, исключающим прилипание резины к пресс-форме во время термической обработки, и в горизонтальном положении подают на платформу станка. Внутри будущей покрышки надувают резиновую камеру. Сначала небольшим давлением — около 0,3 бар, дабы обеспечить равномерный прижим диафрагмы к заготовке, затем оно возрастает до 15 бар и более. Снаружи шину облегает пресс-форма с рисунком протектора и надписями на боковинах.

«Выпекание» с подачей водяного пара при температуре около 170–200 ºС занимает от 3 до 35–40 минут, в зависимости от типа покрышки. На туринском заводе на создание заготовки шины уходит в среднем около 17 минут, а на вулканизацию — около 15 минут.

Готовые шины проходят контроль качества и, в зависимости от результатов, отправляются на склад готовой продукции либо прямиком на утилизацию. Некоторые экземпляры отбирают для продолжительных ресурсных тестов.

Некоторые экземпляры отбирают для продолжительных ресурсных тестов.

Готовые шины проходят контроль качества и, в зависимости от результатов, отправляются на склад готовой продукции либо прямиком на утилизацию. Некоторые экземпляры отбирают для продолжительных ресурсных тестов.

Материалы по теме

Шины будущего: бьют током, пахнут апельсинами, светятся золотом

На выходе шину снова ждет контроль — визуальный и инструментальный. Причем проверяют еще горячее изделие: после остывания до комнатной температуры видны уже не все дефекты, поэтому бракованное колесо может попасть в продажу или на конвейер. Шину взвешивают, проверяют рентгеновским аппаратом и лазерным сканером на предмет внутренней однородности. К тому же несколько экземпляров из каждой партии отправляют на ресурсные испытания.

Напоследок еще об одном любопытном факте из мира шинного производства. Шина не столь специфический продукт, как ее носитель — автомобиль. Поэтому, несмотря на нынешний кризис, российские заводы мировых грандов не простаивают и не сокращают численность сотрудников. Наоборот, работают в усиленном режиме, поставляя ставшие вдруг очень выгодными при нынешнем курсе рубля шины российского производства на экспорт по всему миру.

Поэтому, несмотря на нынешний кризис, российские заводы мировых грандов не простаивают и не сокращают численность сотрудников. Наоборот, работают в усиленном режиме, поставляя ставшие вдруг очень выгодными при нынешнем курсе рубля шины российского производства на экспорт по всему миру.

В ПОДЗЕМЕЛЬЯХОсобая гордость компании Pirelli — лаборатории туринского завода. В некоторые удалось заглянуть. Расположены они, как и полагается секретным объектам, под землей, на цокольных этажах. Тут находится 85 установок, позволяющих проводить до полутысячи различных испытаний. Значительный штат сотрудников работает над шинами для Формулы‑1. Как известно, Pirelli является эксклюзивным поставщиком «королевских гонок». В одной из лабораторий занимаются нанесением рисунка протектора на прототипы шин. Высокоточный лазер используют только для предварительной разметки — луч выжигает лишь очертания рисунка (глубина этих штрихов не более 0,1 мм), которые мастер потом «прорезает» вручную. Измерение шума проводят в изолированной безэховой камере. Установленное на автомобиль колесо крутит электромотор, расположенный за пределами помещения. Это позволяет анализировать звук только от шины, не отфильтровывая шум двигателя, трансмиссии и прочих источников. Pirelli располагает уникальной установкой, позволяющей измерять больше сотни различных параметров шины. Она занимает несколько этажей и весит 250 тонн, но на виду только рычаг с закрепленным на нем колесом и барабан под ним. Под протектором — очень агрессивная «бумага». За счет подвижных элементов изменяется скорость качения, сила прижима, имитируются наклоны, повороты, торможения. Характеристики снимаются в режиме реального времени. Всё это нужно, чтобы сформировать виртуальную модель шины. Ее передают заказчику, который использует данные при доводке реального автомобиля.

|

Черная кухня: как делают автомобильные шины

Все автомобильные шины производят из схожих ингредиентов и по схожим технологиям. Но есть нюансы.

Черная кухня: как делают автомобильные шины

Фото: Кирилл Милешкин и Pirelli

Зачем нужно утилизировать автомобильные шины и как делать это правильно

Шины – один из основных и самых очевидных «расходников» любого автомобиля. Вместе с тем, только легковых автомобилей в России – более 42 миллионов. С грузовиками и спецтехникой – около 59.7 млн. А это значит, что ежегодно на свалки выбрасываются не менее миллиона тонн изношенных автомобильных шин. В этом контексте – уже не средств обеспечения контакта с поверхностью, а просто опасных отходов.

Формально, автомобильные шины относятся к отходам IV класса опасности, то есть малоопасным отходам. Но не стоит недооценивать их опасность – неправильно утилизированные шины наносят значительный ущерб окружающей среде.

В естественных условиях, для разложения выброшенной на свалку или закопанной шины требуются сотни лет. При контакте с влагой из них вымываются токсичные органические соединения. Частично наполненные водой шины становятся рассадниками крыс и кровососущих насекомых. Миллионы выброшенных на свалки шин – это экологическая катастрофа сама по себе, даже без учета занимаемой площади, поэтому за добрую сотню лет человечество разработало несколько способов утилизации данного типа отходов.

Использование целых шин

Первый способ подразумевает использование целых автомобильных шин – например, для защиты склонов от эрозии, создания звукоизолирующих ограждений вдоль автотрасс, а также барьеров безопасности для автогоночных треков. В семидесятых годах прошлого века из отработавших свое шин даже устраивали… искусственные рифы! Так, в 1972 году группой BARINC (Broward Artificial Reef) при поддержке компании Goodyear у берегов Флориды был создан так называемый риф Осборна. Было утоплено более двух миллионов покрышек – чтобы создать условия для размножения рыб и устриц. Эффект, к сожалению, получился обратный – стальные ремешки, фиксирующие шины, быстро сгнили. Шины начало выбрасывать на пляжи, они начали разрушать соседние коралловые рифы. Последние полтора десятка лет шины достают обратно – в том числе, с использованием армейских водолазов.

Эффект, к сожалению, получился обратный – стальные ремешки, фиксирующие шины, быстро сгнили. Шины начало выбрасывать на пляжи, они начали разрушать соседние коралловые рифы. Последние полтора десятка лет шины достают обратно – в том числе, с использованием армейских водолазов.

Сжигание шин

Второй популярный способ утилизации шин – сжигание (в том числе, с целью получения энергии). В большинстве случаев именно такая утилизация наносит максимальный ущерб природе и здоровью человека. Дело в том, что при горении в атмосферу выбрасываются не только цинки, окислы серы, но и диоксины, которые относятся к суперэкотоксикантам 1-го класса опасности. Эти вещества обладают мутагенными, канцерогенными и кумулятивными свойствами. По уровню токсичности диоксины превосходят практически любой известный яд, и, к тому же, не разлагаются десятки лет, накапливаясь в верхнем слое почвы, а также всех объектах окружающей среды, включая растения и животных.

Сжигание шин в высокотемпературных (1200-2800 градусов Цельсия) печах современных цементных или целлюлозно-бумажных заводов тоже не является панацеей – по мнению многих экспертов, при таком методе утилизации выбросы диоксинов в атмосферу также присутствуют, пусть и в меньшем объеме. Установка высокоэффективных очистительных систем для улавливания вредных газов делает сжигание шин для получения энергии малорентабельным.

Установка высокоэффективных очистительных систем для улавливания вредных газов делает сжигание шин для получения энергии малорентабельным.

Пиролиз шин

Еще один метод утилизации отработавших свое шин – пиролиз. Шины загружаются в специальные реакторы, где при высокой температуре в отсутствие кислорода продукт разлагается на составляющие (технический углерод, пиролизный газ, а также жидкие фракции, пригодные для использования в качестве печного топлива). Выделяемый в процессе газ также может быть использован для получения топлива. Данная технология требовательна к оборудованию, и до недавнего времени считалась недостаточно эффективной. Однако, современные пиролизные установки уже лишены подобных недостатков.

Дробление (измельчение) изношенных шин

Наиболее экономически эффективным является механическое измельчение шин. При использовании данного метода на выходе в виде дисперсных материалов получается каучук и другие полимеры, из которых состоит шина. Полученная резиновая крошка обретает новую жизнь в виде различных резинотехнических изделий, таких как автомобильные коврики, лежачие полицейские, покрытие для детских площадок и так далее. Наиболее мелкодисперсная резиновая крошка используется в качестве добавки (от 5 до 20%) в резиновой смеси при производстве новых шин. Существует несколько способов механического измельчения шин, основанных на разных физических принципах – например, применение высоких скоростей соударения, низких температур, или высокого давления.

Наиболее мелкодисперсная резиновая крошка используется в качестве добавки (от 5 до 20%) в резиновой смеси при производстве новых шин. Существует несколько способов механического измельчения шин, основанных на разных физических принципах – например, применение высоких скоростей соударения, низких температур, или высокого давления.

Проблемы утилизации

Несмотря на то, что в России на сегодняшний день существует как минимум несколько крупных и большое количество небольших заводов по утилизации автомобильных шин одним из перечисленных промышленных методов, до полной загрузки этих производств далеко. Причина проста – большинство шин утилизируется простым и нелегальным путем – выбрасывание на свалку или сжигание.

Вот почему правильная утилизация и переработка шин – один из важнейших приоритетов в области охраны здоровья человека и окружающей среды. Именно этой цели служит новый проект от Nokian Tyres – Nokian Eco Challenge. В рамках проекта компания берет на себя обязательства по ликвидации нелегальных шинных свалок.

Механика проста – заявку на ликвидацию свалки может подать любой желающий, от себя лично или от организации. В рамках проекта ликвидируются свалки шин объемом не менее 10 тонн, что в пересчете на покрышки составляет порядка 250 грузовых или 1 000 легковых шин. Все собранные шины будут переработаны для повторного использования.

К слову, почти одновременно с похожей инициативой выступили и ярославские власти. Так, на мусорном полигоне «Скоково» под Ярославлем уже в этом году должен быть построен завод по дроблению отходов и переработке старых шин. Мы считаем, что это правильный подход – без грамотной сортировки и переработки отходов, речи о защите окружающей среды и нашего с вам здоровья говорить не приходится!

Источник изображения: Phoenix Industries

Из чего сделаны шины? (Структура шины)

По общему мнению, первый настоящий автомобиль был создан в 1885 году Карлом Бенцем, а если быть точным, известным как «трехколесный автомобиль» Бенца. Хотя это утверждение оспаривается, поскольку были и другие типы автомобилей с различными способами движения и стилями. Наряду с автомобильным бумом шинная промышленность с тех пор также стала одной из самых прибыльных отраслей промышленности. В 2019 году мировой рынок автомобильных шин оценивался в 112,16 млрд долларов., и прогнозируется, что к 2027 году он достигнет 154,40 миллиарда долларов. В 1946 году компания Мишлен разработала метод конструкции радиальной шины. Michelin купила обанкротившуюся автомобильную компанию Citroën в 1934 году, поэтому сразу же смогла внедрить эту новую технологию. Из-за превосходства в управляемости и экономии топлива использование этой технологии быстро распространилось по Европе и Азии. В США устаревшая конструкция диагональных шин сохранялась до тех пор, пока Ford Motor Company не приняла на вооружение радиальные шины в начале 19 века.70-х годов, после статьи 1968 года во влиятельном американском журнале Consumer Reports, в которой подчеркивалось превосходство радиальной конструкции.

Хотя это утверждение оспаривается, поскольку были и другие типы автомобилей с различными способами движения и стилями. Наряду с автомобильным бумом шинная промышленность с тех пор также стала одной из самых прибыльных отраслей промышленности. В 2019 году мировой рынок автомобильных шин оценивался в 112,16 млрд долларов., и прогнозируется, что к 2027 году он достигнет 154,40 миллиарда долларов. В 1946 году компания Мишлен разработала метод конструкции радиальной шины. Michelin купила обанкротившуюся автомобильную компанию Citroën в 1934 году, поэтому сразу же смогла внедрить эту новую технологию. Из-за превосходства в управляемости и экономии топлива использование этой технологии быстро распространилось по Европе и Азии. В США устаревшая конструкция диагональных шин сохранялась до тех пор, пока Ford Motor Company не приняла на вооружение радиальные шины в начале 19 века.70-х годов, после статьи 1968 года во влиятельном американском журнале Consumer Reports, в которой подчеркивалось превосходство радиальной конструкции.

Производственные материалы

Используются многие виды каучука, наиболее распространенным из которых является стирол-бутадиеновый сополимер. Шинные заводы начинают с объемного сырья, такого как синтетический каучук, технический углерод и химикаты, для производства многочисленных специализированных компонентов, которые собираются и отверждаются. Современные шины состоят примерно на 20% из натурального каучука и на 25% из синтетического каучука, который представляет собой пластичный полимер. Остальное состоит из металла и других соединений. В производстве шин используется четыре типа каучука:

- Натуральный каучук

- Полибутадиеновый каучук

- Бутилкаучук

- Стирол-бутадиеновый каучук

Большинство производителей шин сегодня используют технический углерод или диоксид кремния или их комбинацию в качестве армирующих наполнителей при составлении шинных смесей. Эти ингредиенты снижают сопротивление качению шины, усиливают сцепление шины с дорогой и даже служат защитой от повреждений.

Наполнители

Большинство производителей шин сегодня используют технический углерод или диоксид кремния (или их комбинацию) в качестве армирующих наполнителей при составлении рецептур резиновых смесей. Они полезны, потому что улучшают сцепление с дорогой, защищают от проколов и снижают сопротивление качению. Сажа и диоксид кремния также доступны в различных формах, и каждая из них по-разному влияет на характеристики управляемости шины. Это удобно для исследователей, которые постоянно ищут правильную комбинацию для достижения оптимальной производительности для различных стилей вождения, типов транспортных средств и дорожных условий.

Недостатком технического углерода и диоксида кремния является дороговизна их производства. В результате исследователи теперь экспериментируют с целлюлозными волокнами, маслами и другими растительными материалами в качестве альтернативных наполнителей, которые обеспечивают ценность без ущерба для производительности.

- Кукурузный крахмал

- Одуванчики

- Скорлупа грецких орехов

- Древесная масса

Более 200 ингредиентов входят в состав шин. Они играют жизненно важную роль в обеспечении безопасности, эффективности использования топлива, производительности и экологичности. Эти компоненты делятся на пять групп:

Они играют жизненно важную роль в обеспечении безопасности, эффективности использования топлива, производительности и экологичности. Эти компоненты делятся на пять групп:

Натуральный каучук : основной компонент слоев протектора

Синтетический каучук : часть протекторов шин легковых автомобилей, фургонов и полноприводных автомобилей

Металлические и текстильные армирующие тросы : «каркас» шины, образующий геометрическую форму и обеспечивающий жесткость.

Многочисленные химические вещества : для уникальных свойств, таких как низкое сопротивление качению или сверхвысокое сцепление

Натуральный каучук собирают в основном в виде латекса из каучукового дерева. Латекс представляет собой липкий коллоид молочного цвета, который получают, делая надрезы на коре и собирая жидкость в сосуды в процессе, называемом «выстукивание». Затем латекс перерабатывается в каучук, который готов к промышленной переработке. На основных участках латекс может коагулировать в чаше для сбора. Коагулированные комки собирают и перерабатывают в сухие формы для продажи.

На основных участках латекс может коагулировать в чаше для сбора. Коагулированные комки собирают и перерабатывают в сухие формы для продажи.

Синтетический каучук производится с использованием полимеров, извлеченных из сырой нефти. По мере развития технологии производства каучука используются все больше натуральных материалов, например, использование растительных масел стало более частым, как попытка со стороны производителей снизить негативное воздействие на окружающую среду, создать более устойчивую модель производства и повысить производительность своего продукта. Синтетический каучук обладает различными физическими и химическими свойствами. Синтетические каучуки превосходят натуральные каучуки по двум основным параметрам: термическая стабильность и устойчивость к маслам и родственным соединениям. Они более устойчивы к окислителям, например, таким как кислород и озон, которые могут оказать негативное воздействие на шину.

Технический углерод представляет собой материал, получаемый при неполном сгорании тяжелых нефтепродуктов, таких как смола FCC, каменноугольная смола или смола крекинга этилена. В основном используется в качестве армирующего наполнителя в шинах и других резинотехнических изделиях.

В основном используется в качестве армирующего наполнителя в шинах и других резинотехнических изделиях.

Силикагель представляет собой наполнитель, используемый вместе с техническим углеродом или вместо него в смесях протектора и боковин. Он широко используется в шинах премиум-класса.

Армирующие канаты: Эти текстильные материалы представляют собой полиэфирные кордные ткани, вискозные кордные ткани, нейлоновые кордные ткани и арамидные кордные ткани. Они используются для изготовления слоев шин в легковых шинах. Хотя они служат основным армирующим материалом в каркасе шины, они также помогают шине сохранять свою форму в различных дорожных условиях, что обеспечивает дополнительную износостойкость и эксплуатационные характеристики шины.

Конструкция шины

Шина состоит из борта, наполнителя борта, брекеров, основного слоя, внутреннего слоя, боковины и протектора.

Бортик : Пучки бортов шины (обычно проволока) крепят шину к колесу. Это часть шины, которая соприкасается с ободом колеса. Борт обычно армируется стальной проволокой и смешивается с высокопрочной резиной с низкой гибкостью.

Это часть шины, которая соприкасается с ободом колеса. Борт обычно армируется стальной проволокой и смешивается с высокопрочной резиной с низкой гибкостью.

Наполнитель бортов : это резиновая смесь, наносимая на пучок бортов, которую можно использовать между слоями корпуса, которые охватывают борта для улучшения характеристик плавности хода и управляемости.

Ремни : Обычно два ремня со стальными кордами, уложенными под противоположными углами. Ремни обеспечивают стабильность протектора шины, что способствует износу, управляемости и сцеплению.

Основной слой : Большинство шин имеют один или два основных слоя, каждый из которых обычно состоит из полиэфирного, вискозного или нейлонового корда внутри резинового слоя. Слои кузова функционируют как структура шины и обеспечивают прочность, чтобы сдерживать внутреннее давление.

Вкладыш внутренней трубы : это резиновая смесь, используемая для удержания давления внутри шины.

Боковина : часть шины, соединяющая протектор и борт. Это резиновая смесь, армированная тканью или стальными кордами, обеспечивающими прочность на растяжение и гибкость, используемая для покрытия слоев корпуса по бокам шины, что обеспечивает устойчивость к истиранию, истиранию и атмосферным воздействиям.

Протектор : это толстая резина или резино-композитная смесь, разработанная для обеспечения соответствующего уровня сцепления, который не изнашивается быстро. Резиновая смесь протектора и рисунок протектора обеспечивают контакт с дорогой и стойкость к истиранию, улучшая сцепление и износ протектора.

Защитные элементы

В производстве шин используется широкий спектр добавок как во внутренних, так и во внешних компонентах для защиты шины от износа. Они в основном состоят из:

- Антиоксиданты: помогают предотвратить разрушение резины под воздействием температуры и воздействия кислорода.

- Антиозонанты: используются для предотвращения воздействия озона на поверхность шины.

- Антивозрастные вещества: различные химические вещества, используемые для продления срока службы шины.

Эти составы продлевают срок службы шины и помогают предотвратить растрескивание боковин, вызванное УФ-излучением и присутствием озона. Эти добавки также улучшают износ протектора.

Сколько масла нужно для изготовления одной автомобильной шины?

Сегодня вы можете купить шины, способные проехать на вашем автомобиле десятки тысяч миль. Современные шины — это результат десятилетий инженерного прогресса. Резиновая смесь представляет собой универсальный материал, который обладает целым рядом свойств в зависимости от сырья, используемого для его производства.

Эти материалы позволяют производителям шин разрабатывать детализированные конструкции шин, которые выдерживают испытание временем и давлением вождения. Но из чего сделаны шины? Как сделать шины действительно долговечными?

Некоторые важные физические и химические свойства делают автомобильные шины безопасными для повседневного использования. Одним из основных сырьевых материалов, необходимых для производства шин, является сырая нефть. Ниже мы немного углубимся в процесс производства шин.

Одним из основных сырьевых материалов, необходимых для производства шин, является сырая нефть. Ниже мы немного углубимся в процесс производства шин.

Мы собираемся показать вам, сколько масла им нужно для производства одной шины и почему. Для этого нужно немного углубиться и в производство каучука.

Из чего именно сделаны автомобильные шины?Проще говоря, шина представляет собой гибкий резиновый кожух, подогнанный под обод колеса вашего автомобиля. Однако структура немного сложнее. Существует также ряд необходимых материалов для изготовления шины, на которую вы действительно можете положиться.

Основным сырьем, необходимым для производства шин, является каучук. Промышленность выпускает натуральные и синтетические каучуки в широких масштабах. Из-за огромного спроса на шины во всем мире ощущается нехватка натурального каучука. Стало неизбежным искусственное производство все большего количества каучука, в результате чего появился синтетический каучук.

Технический углерод также является важным ингредиентом, используемым в виде тонкого порошка. Шинные заводы используют много этой тонкой черной пушистой частицы, поэтому они хранят ее в больших силосах. Другие ингредиенты включают различные химические вещества. Каждый из них улучшает определенные эксплуатационные характеристики в зависимости от типа шин, которые они хотят производить.

Хотя конечный продукт на четверть состоит из шины из синтетического каучука, он также содержит полиэстер, сталь, нейлон, диоксид кремния, пигменты, воски и армирующие химикаты. Ниже мы покажем вам, как именно производят каучук, как натуральный, так и синтетический.

Подготовка сырья

Натуральный каучук В те дни, когда люди начали производить резиновые шины, дефицита каучуковых деревьев не было. Они производили латексную резину из жидкого сока, извлеченного из этих деревьев. Кундзу, дубы и тополя являются основными источниками натурального каучука.

Они производят летучую углеводородную жидкость изопрен, которая является основной структурной единицей каучука. Срезание коры и сбор сока в чашку с помощью процесса, называемого капанием латекса. Затем они добавили аммиак, чтобы сок не затвердел со временем.

Затем они извлекли каучук, добавив в смесь кислоту. Через 12 часов полученная резиновая смесь была еще влажной, поэтому их пришлось пропускать через ролики, а затем подвешивать над стеллажами. На последнем этапе они складывают его в тюки, чтобы использовать их для производства шин.

Синтетические каучуки

Благодаря химии обработка каучука стала проще, чем когда-либо в шинной промышленности. Это отличная альтернатива натуральному каучуку, хотя для его производства требуется много сырой нефти. Этот искусственный каучук изготавливается путем связывания молекул полимера вместе.

Это делается в лаборатории под названием химический завод. Основными ингредиентами являются нефтехимические продукты, такие как неопрен, который производится из соляной кислоты и ацетилена. Эмульсионный стирол-бутадиеновый каучук или E-SBR — еще один замечательный продукт химии полимеров.

Эмульсионный стирол-бутадиеновый каучук или E-SBR — еще один замечательный продукт химии полимеров.

Это один из наиболее часто используемых синтетических каучуков общего назначения в мире. Этот каучук представляет собой сополимер стирола (25%) и бутадиена (75%). Проще говоря, молекулы этих двух мономеров сшиваются в процессе вулканизации, в результате чего получается прочная структура.

Изопрен можно получить путем переработки нефтяного масла, в результате чего получается почти такой же летучий жидкий углеводород, который производят деревья. Комбинируя изобутилен и изопрен, производители также могут производить бутилкаучук. Это еще один тип синтетического каучука с минимальной газо- и влагопроницаемостью и превосходными амортизирующими свойствами.

Технический углерод

Технический углерод является основной причиной, по которой у нас черные шины вместо белых. Он не только придает шине ее цвет, но и способствует рассеиванию тепла. Это наполнительный материал, который производится при высоких температурах.

Они используют воздух для горения, который является источником кислорода для сжигания топлива, и сжигают его вместе с углеводородным топливом, то есть нефтью или газом. В результате получается химический материал в виде мягкого порошка, который лучше всего использовать в виде мелких гранул при производстве шин.

Используется для усиления конструкции шины и улучшения ее определенных характеристик. Он защищает от озона и УФ-лучей, повышает устойчивость к истиранию и повышает прочность на растяжение.

Конструкция шины

Теперь мы наконец-то знаем, из чего сделана резина. Мы подготовили сырье, но остался один вопрос: как делают шины? Что ж, производители шин следуют строгому протоколу, когда дело доходит до сборки шин. Мы все еще в паре шагов от подготовки всех компонентов шин.

На рынке представлены различные типы шин, но все они проходят одинаковый процесс изготовления.

Смешивание материалов

На этом этапе они смешивают все различные виды сырья. Резиновые полимеры и добавки представляют собой смесь, которая различается по консистенции в различных частях шины. Причина этого проста. Вы хотите подчеркнуть универсальные характеристики легковых шин, а не промышленных шин.

Резиновые полимеры и добавки представляют собой смесь, которая различается по консистенции в различных частях шины. Причина этого проста. Вы хотите подчеркнуть универсальные характеристики легковых шин, а не промышленных шин.

Существует огромная разница между зимними и летними автомобильными шинами. Каучук не совсем тот, поэтому производители соответствующим образом корректируют свои рецепты.

Прорезинивание компонентов

На следующем этапе производственного процесса прорезиниваются компоненты, укрепляющие шину. К ним относятся кабели, стальные ремни и по большей части текстиль. В зависимости от типа разрабатываемой шины производители используют от 10 до 30 различных компонентов для одной шины.

Даже для легковых шин требуются слои стального корда, бесшовные верхние слои (нейлон, встроенный в резину), текстильный корд, внутренний слой из бутилкаучука и т. д. в результате получаются «зеленые шины». На этом этапе шина приобретает прочную структуру, хотя рисунок протектора еще отсутствует. Сборочные машины имеют собственный ленточный барабан, на котором должны размещаться все компоненты.

Сборочные машины имеют собственный ленточный барабан, на котором должны размещаться все компоненты.

Именно здесь шина приобретает свою форму за счет растяжения и прессования, когда все ее части соединяются вместе.

Вулканизация

Каучук должен пройти процесс, называемый вулканизацией, что означает, что часть процесса обрабатывается при высокой температуре. Вы можете представить эту часть как просто бросив его в духовку на некоторое время, чтобы приготовить его. Это фаза термической обработки, которая затвердевает структуру.

Производители обычно делают эту часть с серой, в результате чего молекулы сшиваются друг с другом и образуют более прочную связь. Тепло делает резиновые смеси более прочными и долговечными. Как только шина «вынута из печи», она готова к формованию в зависимости от рисунка протектора и общего дизайна шины.

Сколько масла требуется для изготовления 1 шины?

Нам нужно около пяти галлонов масла для производства синтетического каучука, необходимого для одной шины. Весь последующий процесс производства шин требует двух дополнительных галлонов масла. Производственный процесс использует его для подпитки энергией, необходимой для подготовки материалов и сборки всей шины.

Весь последующий процесс производства шин требует двух дополнительных галлонов масла. Производственный процесс использует его для подпитки энергией, необходимой для подготовки материалов и сборки всей шины.

Для более крупных шин, таких как грузовые шины, требуется даже больше, в среднем 22 галлона масла. В шинной промышленности часто используется бензин, для производства которого также требуется масло. Из каждого барреля нефти (42 галлона) они могут произвести около 19галлонов бензина.

Можно ли производить шины без использования нефтяного масла?

Дело в том, что, изготавливая шины из натуральных резиновых смесей вместо искусственных, мы не выносим масло из общего уравнения. Он по-прежнему нужен нам для производства специальных присадок, необходимых для улучшения эксплуатационных характеристик шин.

Кроме того, нам также нужно нефтяное масло, чтобы привести шины в форму. Углеродная сажа, один из наиболее важных ингредиентов, также является побочным продуктом нефтепереработки. Он производится путем сжигания, в процессе которого требуются различные продукты на основе нефтяного масла.

Он производится путем сжигания, в процессе которого требуются различные продукты на основе нефтяного масла.

Производители шин уже нашли способ производить сажу без сжигания масла. Они нашли способы производить его из растительной нефти, метана и углекислого газа. Тем не менее, им все еще нужно в некоторой степени полагаться на метод на основе нефти.

По мере развития технологий мы неизбежно придем к тому моменту, когда бренды смогут производить шины экологически безопасным способом. До тех пор нам более или менее необходимо использовать нефтяное масло в процессе.

Можно ли производить резину без использования масла?

Мы можем получить каучук из природных источников, таких как каучуковые деревья. Настоящая проблема здесь в том, что существует нехватка доступных деревьев по сравнению с глобальным спросом на шины. Глобальное производство резиновых изделий уже способствовало массовой вырубке лесов во всем мире.

Просто не хватает природных ресурсов, чтобы получить желаемое количество каучука. К счастью, наука нашла способ производить изопрен, основной ингредиент каучука, без использования масла в процессе. У компании Genencor был проект с Goodyear, в ходе которого они нашли способ производить природный изопрен.

К счастью, наука нашла способ производить изопрен, основной ингредиент каучука, без использования масла в процессе. У компании Genencor был проект с Goodyear, в ходе которого они нашли способ производить природный изопрен.

Они взяли такие растения, как початки кукурузы, просо просо и кукурузу, и использовали бактерии E. coli для расщепления сахаров на основе целлюлозы. В результате был получен природный изопрен и очень мало токсичных отходов. Таким образом, они продемонстрировали экологически чистый процесс.

Теперь они называют конечный продукт биоизопреном, что позволяет производителям производить резиновые смеси без использования масла.

Является ли резина причиной того, что шины черные?

Причина, по которой шины черные, довольно проста. Ранее мы уже говорили о том, из чего делают резину бренды, и в ней нет ничего черного. Ингредиент, делающий шины черными, — это технический углерод, который бренды добавляют в смесь позже в процессе производства шин. Это имеет решающее значение для устойчивости шины к истиранию и прочности на растяжение. Благодаря полученной усиленной структуре этот ингредиент продлевает срок службы шины.

Это имеет решающее значение для устойчивости шины к истиранию и прочности на растяжение. Благодаря полученной усиленной структуре этот ингредиент продлевает срок службы шины.

Без сажи шины из натурального каучука были бы белого цвета. Они также будут иметь слабые эксплуатационные характеристики, что сделает их непригодными для повседневного использования. Это приведет к сокращению срока службы и быстрому износу рисунка протектора.

Трение – один из крупнейших потребителей масла в мире

Одной из самых больших проблем с шинами является загрязнение, вызванное трением. Видите ли, не все загрязнения возникают в процессе производства шин. Когда вы ведете машину, ваши шины постоянно создают трение между пятном и поверхностью дороги.

В результате образуется много пыли от шин, которая оказывает огромное влияние на окружающую среду. Когда ваши шины сцепляются с дорогой, они рассеивают энергию и тепло в зависимости от сопротивления качению. Когда мы делаем математику, оказывается, что 9 процентов расхода масла является результатом сопротивления качению шины. Низкое сопротивление качению означает меньшее трение, меньшее загрязнение окружающей среды и топливную экономичность.

Низкое сопротивление качению означает меньшее трение, меньшее загрязнение окружающей среды и топливную экономичность.

Производя шины, производители шин вносят свой вклад в загрязнение окружающей среды всего на 1 процент. Мы можем получить эту нефть только путем нефтепереработки, в результате которой образуются опасные отходы, а также загрязняется воздух и вода. Дьявол кроется в деталях, как говорится.

Часто задаваемые вопросы

Шины сделаны из масла?

Бренды производят большинство шин из синтетического каучука. В среднем для производства одной шины в процессе используется семь галлонов масла. Шины не изготавливаются непосредственно и исключительно из масла, оно является важным компонентом синтетического каучука. Даже при использовании натурального каучука при производстве шин на более поздних этапах процесса требуется масло.

Откуда берется каучук?

Промышленность производит каучук как из натуральных ингредиентов, так и из искусственных. Натуральный каучук получают из каучуковых деревьев, извлекая из дерева латекс — жидкий сок, вырабатываемый деревом. Помимо латексного каучука, существует синтетический каучук, изготовленный из нефтехимического сырья с помощью химических процессов.

Натуральный каучук получают из каучуковых деревьев, извлекая из дерева латекс — жидкий сок, вырабатываемый деревом. Помимо латексного каучука, существует синтетический каучук, изготовленный из нефтехимического сырья с помощью химических процессов.

Является ли резина пластиком?

Пластмасса и резина относятся к категории полимеров. Им приходится смешивать добавки с полимерами, чтобы получить дополнительные свойства. Полимеры с эластичным свойством — эластомеры. Они по-разному упорядочивают молекулы полимера в каучуках, позволяя им изгибаться и возвращаться к исходной форме.

Как делают шины? | The Drive

Если вы похожи на нас, вы тратите нездоровое количество своего драгоценного времени на размышления о шинах. Если вы похожи на всех остальных, вы, вероятно, задумываетесь о своих шинах только тогда, когда они вызывают у вас проблемы или когда их нужно заменить. Но даже если вы думаете о них в последнюю очередь, шины являются важнейшим компонентом автомобильной конструкции, изменившим способ передвижения в транспортных средствах всех типов, поэтому стоит потратить время на то, чтобы узнать о них больше.

За последние двенадцать десятилетий или около того шины и автомобили прошли долгий путь, если не сказать больше. Резина, на которой вы ездите каждый день, во многом похожа на шины многолетней давности, но новые технологии и требования безопасности выдвинули современный дизайн шин на захватывающую территорию. Шины способны улучшить управляемость, безопасность и ходовые качества вашего автомобиля, поэтому редакторы Guides & Gear от The Drive здесь , чтобы помочь вам понять основы их изготовления. Мы проконсультировались с профессионалами Michelin, чтобы объяснить, как они устроены, из чего они сделаны и как они изменились за эти годы.

The Drive и его партнеры могут получать комиссию, если вы покупаете продукт по одной из наших ссылок. Подробнее. , GoodyearПриступим.

Грунтовка для шин

Проще говоря, шины представляют собой резиновые кольца, которые надеваются на колеса автомобиля, чтобы смягчить удар автомобиля по дороге и помочь сохранить его под контролем. Шины — это единственные части автомобиля, предназначенные для контакта с дорожным покрытием. Хотя существует много типов шин, наиболее распространенными для легковых автомобилей являются пневматические шины, которые накачиваются воздухом или газом для поддержания давления. Большинство современных шин являются радиальными, что означает, что корд и внутренние компоненты выровнены перпендикулярно (90 градусов) с направлением движения.

Шины — это единственные части автомобиля, предназначенные для контакта с дорожным покрытием. Хотя существует много типов шин, наиболее распространенными для легковых автомобилей являются пневматические шины, которые накачиваются воздухом или газом для поддержания давления. Большинство современных шин являются радиальными, что означает, что корд и внутренние компоненты выровнены перпендикулярно (90 градусов) с направлением движения.

Важно отметить, что шины не являются монолитной группой. Существуют различные типы, каждый из которых имеет определенную функцию и назначение. Гоночные шины, например, предназначены для обеспечения максимального сцепления с дорогой и прохождения поворотов за счет всего остального (в основном качества езды и долговечности), в то время как шины для легковых автомобилей предназначены для обеспечения плавного и тихого движения автомобиля, хорошей экономии топлива, и разумная безопасность.

Как появились современные автомобильные шины?

Хотя мы не можем вернуться в прошлое, чтобы встретиться с людьми, которые изобрели колесо, мы знаем, когда впервые начали использовать современные пневматические шины. Первые пневматические шины были разработаны в середине 1800-х годов парнем по имени Робер Уильям Томсон, но они были недостаточно практичны и доступны для массового производства. В 1888 году Джон Бойд Данлоп разработал пневматическую шину для велосипедов, которая считается первой широко доступной моделью. Хотя Michelin разработала шину для автомобиля, она оказалась недостаточно прочной, чтобы продаваться, и не стала популярной. Прошло до 1911 для шины с заполненной воздухом внутренней камерой.

Первые пневматические шины были разработаны в середине 1800-х годов парнем по имени Робер Уильям Томсон, но они были недостаточно практичны и доступны для массового производства. В 1888 году Джон Бойд Данлоп разработал пневматическую шину для велосипедов, которая считается первой широко доступной моделью. Хотя Michelin разработала шину для автомобиля, она оказалась недостаточно прочной, чтобы продаваться, и не стала популярной. Прошло до 1911 для шины с заполненной воздухом внутренней камерой.

Поскольку все предпочитали некоторую защиту от ударов, нормой стали пневматические шины. Затем в начале 1900-х годов были добавлены протекторы, и технология шин быстро развивалась, хотя и не без некоторых довольно ужасных перспективных путей на этом пути. Компания DuPont разработала коммерчески жизнеспособный синтетический каучук в начале 1930-х годов, проложив путь к смеси натурального и синтетического материала, которая до сих пор является предпочтительным методом изготовления шин.

С момента появления первых шин в конце девятнадцатого века шины разрабатывались для конкретных применений, включая бескамерные шины, радиальные шины, шины Run-Flat, зимние шины, грязевые шины и многие другие. Понимая, что производство шин и их последующая утилизация или переработка оказывают значительное и негативное воздействие на окружающую среду, производители шин пытаются сместить свое внимание на то, чтобы их шины и процессы, в которых они производятся, наносили как можно меньший вред. Такие шинные гиганты, как Michelin, например, запустили тщательно продуманные долгосрочные инициативы по обеспечению устойчивого развития, которые предусматривают использование как можно большего количества переработанных и биоматериалов. Michelin говорит, что ее современные шины изготавливаются из более чем 200 компонентов и материалов, и отмечает, что она вложила средства в собственный технологический инкубатор, чтобы найти способы превратить как можно больше этих компонентов в экологически чистые и переработанные материалы, что, безусловно, является сложной задачей.

Понимая, что производство шин и их последующая утилизация или переработка оказывают значительное и негативное воздействие на окружающую среду, производители шин пытаются сместить свое внимание на то, чтобы их шины и процессы, в которых они производятся, наносили как можно меньший вред. Такие шинные гиганты, как Michelin, например, запустили тщательно продуманные долгосрочные инициативы по обеспечению устойчивого развития, которые предусматривают использование как можно большего количества переработанных и биоматериалов. Michelin говорит, что ее современные шины изготавливаются из более чем 200 компонентов и материалов, и отмечает, что она вложила средства в собственный технологический инкубатор, чтобы найти способы превратить как можно больше этих компонентов в экологически чистые и переработанные материалы, что, безусловно, является сложной задачей.

Другим аспектом такого внимания к экологическим проблемам стало то, что в последние годы тема сопротивления качению шин стала основным направлением развития. Шины для электромобилей и гибридов разработаны таким образом, чтобы найти баланс между производительностью, сцеплением и уровнями коэффициента качения, что помогает увеличить общий запас хода.

Шины для электромобилей и гибридов разработаны таким образом, чтобы найти баланс между производительностью, сцеплением и уровнями коэффициента качения, что помогает увеличить общий запас хода.

Возможно, наиболее впечатляющая инновация, которая продолжается и сегодня, — это радиальная шина. Радиальные шины имеют стальные брекеры и слои, которые состоят из стали с резиновым покрытием. Слои расположены радиально вокруг шины и обеспечивают лучшую гибкость, комфорт и эффективность. Прежде чем мы перейдем к тому, как изготавливаются современные шины, давайте углубимся в их анатомию.

Шины прессуются в пресс-формы, чтобы придать им форму и добавить детали., MichelinАнатомия типичной радиальной шины

Вот основные части средней радиальной шины:

Внутренний слой : Внутренняя камера изготовлен из синтетического каучука, поддерживающего давление воздуха

Слой каркаса : тонкие текстильные шнуры, прикрепленные к резине, которые обеспечивают структуру и поддержку колесо при перекатывании по земле

Бортики : Каждое колесо имеет два борта или круглые металлические проволоки, которые обеспечивают герметичное прилегание к ободу колеса и удерживают шину на посадке

Боковина : Наружная часть шины, которая ее защищает от бордюров и других разрушительных внешних воздействий

Слой каркаса : Обеспечивая большую часть прочности шины, слой каркаса состоит из пучка крошечных металлических кордов

Покрытие : То, что Мишлен также называет пояс нулевого градуса», верхний слой изготовлен из армированного нейлонового корда с резиновым покрытием и сохраняет форму шины при одновременном снижении температуры

Слои короны : Структурная основа протектора

Протектор : Протектор представляет собой рисунок, видимый на плоской внешней части шины. Это не только создает тягу и сцепление с дорогой, но и помогает удалить воду и грязь с поверхности шины.

Это не только создает тягу и сцепление с дорогой, но и помогает удалить воду и грязь с поверхности шины.

Как производятся современные автомобильные шины?