Ремонт форсунок дизельных двигателей своими руками

Хорошо известно, что одним из наиболее уязвимых элементов системы питания дизельного двигателя являются топливные форсунки. Если в процессе эксплуатации силовой агрегат постепенно начинает расходовать лишнее дизтопливо, уменьшается тяга, выхлоп становится дымным и т.д., тогда в этом случае, как правило, требуется диагностика и ремонт дизельных форсунок.

Если дизельный двигатель относительно простой (c кулачковым ТНВД), целый комплекс работ можно выполнить в условиях гаража своими руками. Более современные агрегаты на солярке оснащаются сложными системами впрыска горючего (например, Common Rail).

Ремонт топливных форсунок дизельных двигателей с прямым впрыском или даже их простая очистка от загрязнений может оказаться достаточно сложной процедурой. При этом у многих владельцев дизелей по разным причинам не всегда есть возможность добраться до профессионального автосервиса.

Далее мы поговорим о том, как можно сделать ремонт форсунок дизельных двигателей самому, а также в каких случаях и какое оборудование для ремонта дизельных форсунок может понадобиться.

Содержание статьи

Принцип работы дизельных форсунок и частые неисправности

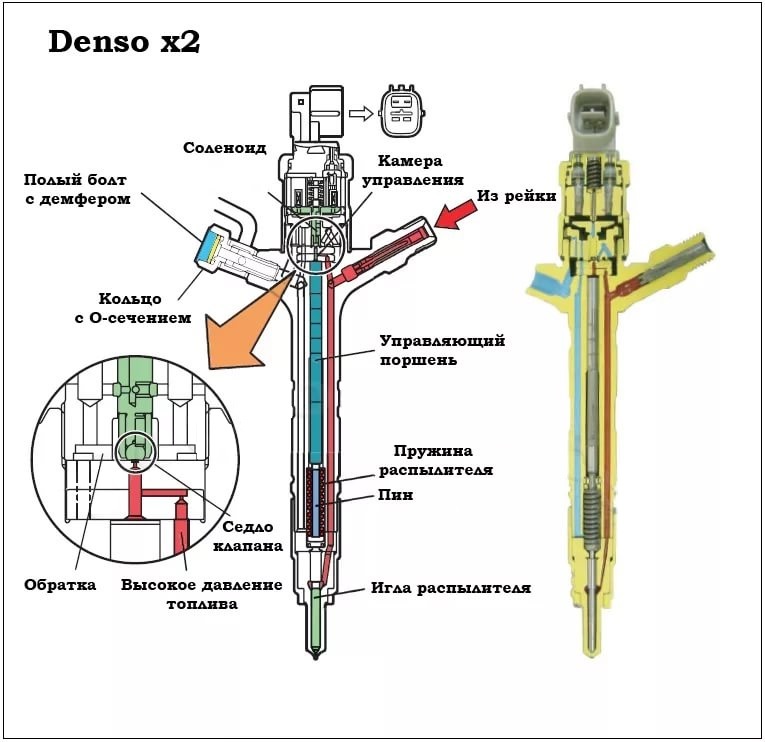

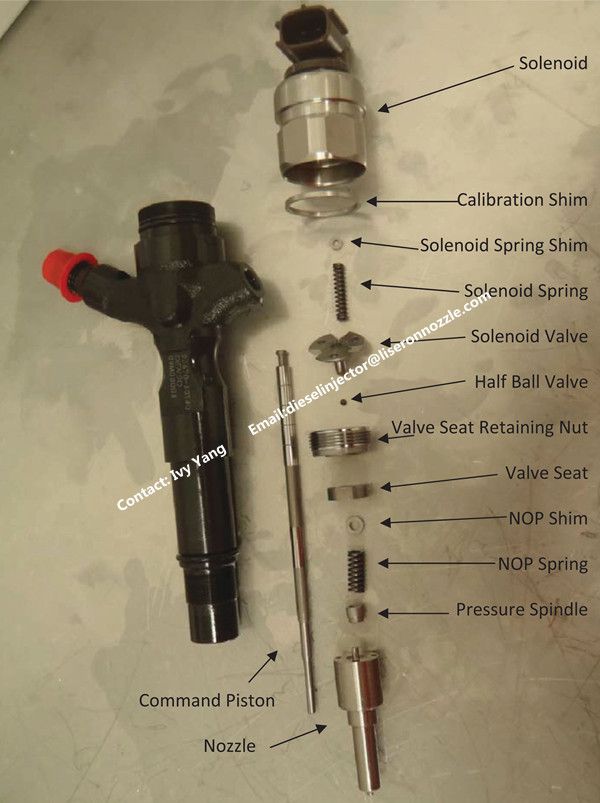

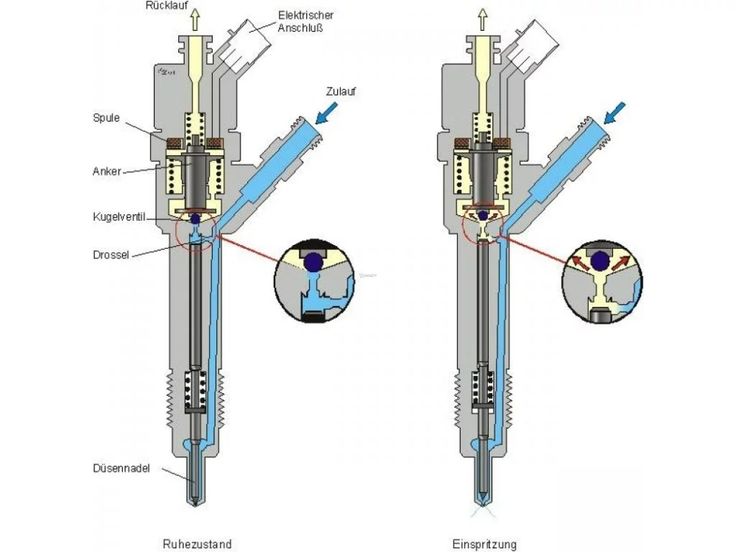

Начнем с того, что большинство форсунок для дизеля (за исключением насос-форсунок и систем Cоmmon Rail) устроены и работают по схожему принципу. Это значит, что их ремонт также предполагает похожие действия. Для лучшего понимания начнем с принципов работы.

Подача топлива на форсунки в дизелях реализована посредством его нагнетания под высоким давлением. Такое давление на каждую форсунку создает:

- топливный насос высокого давления ТНВД;

- насос-форсунки сами сжимают и впрыскивают топливо;

- в системах Cоmmon Rail давление топлива поддерживается постоянно в специальном «аккумуляторе» высокого давления;

Теперь давайте рассмотрим работу наиболее распространенной системы питания с обычным ТНВД.

Топливо поступает от насоса по магистралям высокого давления к форсунке, установленной на каждом цилиндре, после чего проходит через отдельный канал и оказывается внутри дизельной форсунки (в полости распылителя). Внутри распылителя конструктивным элементом является специальная конусная игла. Такая игла форсунки снизу притирается к седлу с очень большой точностью. Сверху иглу прижимает пружина. Указанная пружина давит на иглу через отдельную шайбу.

Шайба может иметь разную толщину, что определяет степень давления пружины на иглу. По этой причине шайбу называют регулировочной, так как от давления пружины будет зависеть и давление топлива, от которого сработает игла форсунки.

Срабатывание иглы происходит в результате того, что внутри форсунки накапливается нагнетаемое ТНВД топливо. Если иначе, когда горючее доходит до конуса иглы, дальнейший проход солярки становится невозможным, так как канал перекрыт иглой, плотно прижимаемой к седлу усилием пружины.

Однако ТНВД продолжает работать и нагнетать топливо, происходит рост давления, которое в определенный момент становится сильнее давления пружины. В результате игла приподнимается, горючее проходит в пространство между седлом и конусом иглы, попадает под высоким давлением в отверстия распылителя и далее происходит впрыск распыленного топливного заряда.

Время впрыска зависит от того, когда давление топлива внутри форсунки понизится до такой степени, чтобы пружина снова прижала иглу к седлу. Получается, канал для выхода топлива перекрывается, давление снова начнет расти и процесс повторяется.

Синхронная работа всего механизма предполагает точный впрыск топлива в цилиндре, в котором поршень приближается к ВМТ. Следующий впрыск в этом цилиндре в заданный момент будет возможен только при условии того, что игла закроется своевременно, то есть сразу после того, как давление топлива упадет.

Следующий впрыск в этом цилиндре в заданный момент будет возможен только при условии того, что игла закроется своевременно, то есть сразу после того, как давление топлива упадет.

Например, если впрыск произойдет раньше, процесс сгорания топлива в цилиндре нарушается, дизель громко и жестко работает. Более того, значительно усиливается износ не только ДВС, но и проблемной форсунки.

Дело в том, что через неплотно закрытое седло происходит прорыв газов, механизм разрушается, подвергается сильному загрязнению от скопления нагара. На начальном этапе нагар удаляют путем промывки форсунок дизельного двигателя, то есть без ремонта.

При этом важно понимать, что нагарообразование является не причиной, а только результатом неполадок внутри самой форсунки. Другими словами, необходимо решать проблему точного срабатывания иглы, усилия пружины и эффективного перекрытия седла.

Другими словами, необходимо решать проблему точного срабатывания иглы, усилия пружины и эффективного перекрытия седла.

Ремонт дизельных форсунок своими руками

В ряде случаев ремонт насос форсунок своими руками, восстановление форсунок Делфи или Бош, а также работы с элементами Common Rail потребуют специального оборудования. Такое оборудование зачастую отсутствует в гаражных условиях, то есть ремонт лучше производить в специализированном сервисе.

Что касается необходимости отремонтировать механические форсунки, с такой работой можно справиться самостоятельно, имея необходимые запчасти и минимум инструментов. Давайте рассмотрим этот процесс.

Начнем с того, что неплотное прилегание иглы к седлу распылителя в ряде случаев обусловлено возникновением бокового усилия, которое появляется в зависимости от степени износа нажимного штифта в области направляющего отверстия. Параллельно также следует учитывать износ указанного отверстия (проставки).

Под воздействием бокового усилия конус иглы в момент прижимания к седлу будет прилегать к одной стороне седла сильнее по сравнению с другой стороной. В результате как седло, так и конусный оконечник иглы подвергается неравномерному износу, форма меняется с круга на овал. Нормального прилегания в таких условиях добиться не удается, форсунку нужно восстанавливать.

В результате как седло, так и конусный оконечник иглы подвергается неравномерному износу, форма меняется с круга на овал. Нормального прилегания в таких условиях добиться не удается, форсунку нужно восстанавливать.

- Для устранения неисправности потребуется снять форсунки, отвернуть гайку распылителя и заменить распылитель. При этом зачастую также нужно произвести замену нажимного штифта и проставки. Параллельно осуществляется развертка или замена прижимной пружины.

- Перед началом работ важно знать, что устройство форсунки не предполагает наличия уплотнителей, то есть максимально плотная подгонка соединяемых деталей и герметизация возможны благодаря высокому качеству обработки сопрягаемых поверхностей.

- Также отметим, что игла распылителя перемещается в направляющем канале, причем отверстие имеет небольшой зазор. Этот зазор также не имеет уплотнений, то есть лишнее дизтопливо внутри форсунки попадает в место нахождения пружины.

- Для сохранения подвижности иглы реализован специальный канал обратного слива, что позволяет удалить лишнее дизтопливо, которое далее возвращается по системе «обратки» в топливный бак.

Подготовка к снятию с двигателя дизельных форсунок и демонтаж инжекторов

Перед началом ремонта очень важно не допустить попадания грязи и мелких посторонних частиц внутрь элементов системы питания. Для этого рекомендуется предварительно вымыть ГБЦ одним из доступных способов (Керхером, мойка паром, самостоятельная очистка и т.д.), очистить углубления под форсунки и сами инжекторы.

Указанные действия помогут избежать повреждения резьбы, уплотнительного конусного отверстия, а также снизить вероятность попадания мелких частиц грязи внутрь ДВС после выкручивания форсунок.

Еще одним ответственным моментом являются трубки высокого давления. Перед снятием их рекомендуется пометить, так как в процессе обратной сборки могут возникнуть сложности с порядком установки и правильностью монтажа. Для пометки можно использовать маркер, метки наносятся в области штуцера каждой форсунки и штуцера топливного насоса.

О том, как сделать ремонт форсунок Common rail своими руками, смотрите в этом видео:

Добавим, что без надлежащего опыта и оборудования ремонтировать систему common rail в гаражных условиях крайне не рекомендуется, так как возможно повреждение отдельных дорогостоящих элементов.

Итак, вернемся к механическим форсункам.

- После того, как трубки высокого давления отсоединены от форсунок, необходимо прикрыть отверстия в штуцерах при помощи специальных защитных колпачков. Защитные пробки должны быть заранее очищены от загрязнений, также пробки можно использовать для защиты штуцеров топливного насоса.

- Подобным образом перекрывается и каждый штуцер обратки, так как нельзя допустить попадания мелких частиц в систему питания. Например, попавший мусор в топливном канале инжекторной дизельной форсунки после установки элемента на проверочный стенд проникнет в распылитель.

В результате иглу форсунки уже может заклинить не на двигателе, а при проверке, частицы мусора выведут из строя распылитель и т.

- Что касается снятия элементов с ДВС, попытки выкрутить форсунки при помощи обычного рожкового ключа могут привести к слизыванию и повреждениям граней. Дело в том, что форсунки затянуты с большим моментом затяжки. По этой причине для выкручивания нужно иметь накидной ключ, желательно также наличие удлиненной головки.

- После того, как форсунки откручены, рекомендуется еще раз произвести их наружную очистку от загрязнений. Такая очистка производится обычной мягкой кисточкой, в качестве очистителя используется чистое дизельное топливо. После этого форсунки просушиваются или обтираются ветошью, далее устройство готово к диагностике и ремонту.

- Еще отметим, что после снятия самих форсунок в ГБЦ остаются специальные уплотнительные колечки.

Эти уплотнительные кольца форсунок находятся в ложбинках-нишах и, как правило, прикипают к отверстиям в ГБЦ. Указанные кольца нужно извлечь и заменить на новые, так как повторно использовать данные элементы не рекомендуется.

Эти уплотнительные кольца форсунок находятся в ложбинках-нишах и, как правило, прикипают к отверстиям в ГБЦ. Указанные кольца нужно извлечь и заменить на новые, так как повторно использовать данные элементы не рекомендуется.

Для извлечения можно использовать небольшой отрезок тонкой металлической проволоки, которым аккуратно достаются кольца. Главной задачей является то, чтобы избежать повреждений резьбы в форсуночном отверстии.

Запрещается выстукивать кольца при помощи стальных проставок, отверток и т.п. Дело в том, что существует большой риск повредить посадочные места уплотнительных колец. Если это случится, тогда даже после замены колец на новые должной герметичности не будет.

- Также следует учесть, что во время снятия колец грязь может попасть в отверстия для форсунок. Для предотвращения необходимо обмазать отверстие вязкой смазкой, после чего кольцо можно снимать. Часто для подобных целей используется Солидол или подобный смазочный материал. Осыпающаяся грязь прилипает к смазке, не попадая в отверстие камеры сгорания.

По окончании процедуры снятия колец Солидол также снимается, например, при помощи мягкой тряпки, которую наматывают на стержень или отвертку. Дополнительно можно проворачивать коленчатый вал двигателя стартером несколько секунд. Это нужно для того, чтобы загрязнения, попавшие в камеру сгорания, вытолкнуло наружу поршнем.

О том, как сделать ремонт форсунок Делфи своими руками, смотрите в этом видео:

Отметим, что хотя процесс ремонта форсунок Delphi напоминает восстановление обычной механической форсунки, ряд конструктивных отличий предполагает некоторые нюансы.

Проверка снятых форсунок

Прежде всего, после снятия форсунки нужно продиагностировать. Для этого необходим проверочный стенд или прибор для проверки. Главными параметрами оценки является точность срабатывания при нужном давлении, равномерность подачи топлива и правильная форма факела распыла, а также герметичное закрытие.

- Получается, впрыск должен происходить только при определенном показателе давления. Не допускается отклонение в большую или меньшую сторону. До начала впрыска не должно быть вытекания горючего (форсунка не должна переливать).

- Также после впрыска в полостях каждой форсунки давление должно сохраниться для сброса лишнего дизтоплива через обратку в бак.

- Что касается формы факела, оптимальной можно считать форму ровного конуса, то есть без кривых отклонений в какую-либо сторону.

- Само горючее не должно лить струей или капать, так как качественный распыл предполагает подачу горючего исключительно в виде распыленного тумана.

Параллельно во время проверки следует обратить внимание на звук во время срабатывания форсунки. Без надлежащего опыта стразу определить проблемную деталь будет сложно, но путем сравнения звука работы заведомо исправной форсунки с остальными можно быстрее обнаружить проблемный элемент.

Как разобрать дизельную форсунку для ремонта

Итак, после диагностики на проверочном стенде следует отделить дефектные форсунки, после чего можно приступать к их ремонту. Для того чтобы раскрутить элемент, не рекомендуется использовать ключи рожкового типа. Для этой задачи хорошо подойдет накидной ключ, который обеспечивает плотный обхват всех граней на гайке.

Для того чтобы раскрутить элемент, не рекомендуется использовать ключи рожкового типа. Для этой задачи хорошо подойдет накидной ключ, который обеспечивает плотный обхват всех граней на гайке.

Дело в том, что рожковым ключом можно зализать грани на гайке, также на некоторых форсунках указанные гайки изначально хрупкие, то есть могут попросту треснуть при неравномерном давлении на грани. Проблема осложняется тем, что в продаже найти гайки отдельно бывает очень затруднительно.

Для правильной разборки форсунку нужно вставить в накидной ключ, далее ключ следует зажать в тиски. Теперь можно откручивать гайку, воспользовавшись накидной головкой. После того, как гайка немного сдвинулась, дальнейшее откручивание следует производить от руки.

Гайка может выкрутиться сразу, причем вместе с прикипевшим к ней распылителем. Если это произошло, тогда распылитель следует отмочить в составе для отворачивания закисших болтов и гаек (например, WD-40). Затем его аккуратно выстукивают из гайки.

- Для снятия распылителя гайку нужно положить на пластину из алюминия, в которой выполнено сквозное отверстие. Указанное отверстие должно иметь диаметр, который будет немного больше диаметра распылителя. Саму пластину размещают на «губах» открытых тисков.

- Теперь на торцевую часть распылителя нужно приставить стержень из меди или алюминия, после чего легким постукиванием по такой надставке выбить распылитель. После снятия распылителя все элементы потребуется тщательно очищать от нагара и отложений. Делать это можно при помощи щетки с мелкой стальной щетиной.

- Также для очистки необходимо использовать карбиклинер. Если такого очистителя нет, тогда промывать детали от нагара можно в чистой солярке или ацетоне. Завершающим этапом промывки является ополаскивание гайки, корпуса форсунки и распылителя в чистом дизтопливе.

- Для просушивания рекомендуется использовать сжатый воздух из компрессора. Такой подход позволяет удалить мелкий мусор из стыков соединяемых деталей, а также исключает попадание частиц ворса при обтирании ветошью.

- Далее можно переходить к установке нового распылителя и сборке форсунки. Сначала все элементы закручиваются от руки, после чего затяжка производится при помощи накидного ключа. Отметим, что на начальном этапе не следует сильно затягивать гайку, так как не исключена необходимость разобрать устройство еще раз.

- Теперь собранную форсунку с новым распылителем потребуется заново проверять на стенде. Если элемент начал работать исправно (своевременно открываться, качественно распылять горючее, герметично закрываться, нормально скидывать горючее в обратку и т.д.), тогда можно будет окончательно затянуть гайку, отложить форсунку в строну и далее установить деталь на двигатель.

Во время финальной сборки форсунки важно учесть, что накидная гайка распылителя затягивается с определенным усилием при помощи динамометрического ключа (момент затяжки указан в руководстве по эксплуатации и ремонту конкретного ДВС). Также перед началом затяжки понадобиться закрыть отверстия отмытой и проверенной форсунки специальными колпачками.

Как правило, сразу после замены одного распылителя элемент редко начинает работать исправно, так как форсунка обычно демонстрирует срабатывание при сниженном или повышенном давлении, распылитель переливает горючее и т.д. Это говорит о том, что нужна дополнительная регулировка.

- Для того, что срабатывание происходило при необходимом давлении, нужно правильно подобрать регулировочную шайбу. Регулировка производится путем изменения толщины шайбы. Если давление срабатывания ниже, тогда необходимо ставить более толстые шайбы, если же давление впрыска боле высокое, ставится шайба меньшей толщины.

- Для точного подбора необходимо заранее иметь несколько регулировочных шайб, а также микрометр для замера толщины шайб. Добавим, что для увеличения давления срабатывания дизельной форсунки на показатель в 10 кг. на сантиметр, регулировочная шайба должна быть толще на 0.1 мм. Соответственно, уменьшение давления возможно путем установки шайб меньшей толщины.

- Что касается диаметра, данный показатель устанавливаемых регулировочных шайб должен быть таким же, как и у тех, что стояли на форсунках изначально.

Шайбы должны быть изготовлены из прочной стали, так как материал определяет долговечность их работы.

Шайбы должны быть изготовлены из прочной стали, так как материал определяет долговечность их работы.

Добавим, что после разборки форсунки можно столкнуться с тем, что регулировочные шайбы дополнительно имеют отверстия. Если стоят именно такие шайбы, тогда менять их на шайбы без отверстий нельзя. Если же штатно устанавливаются шайбы без отверстий, тогда для регулировки можно ставить любой тип шайб. Главное, чтобы соответствовал диаметр.

Еще необходимо учитывать, что во время регулировки желательно настраивать давление впрыска немного больше (на 10-15 кг. на сантиметр) от того показателя, который заявляет производитель форсунок и двигателя в руководстве по эксплуатации. Дело в том, что после установки на двигатель детали усаживаются и прирабатываются (конус иглы «притирается» к конусу седла замененного распылителя, немного просаживается регулировочная шайба и т.п).

Отметим, что наиболее качественной регулировкой при помощи регулировочных шайб можно считать такой показатель, когда фактическое давление не отличается от рекомендуемого производителем более чем на 5 или максимум 10 кг/см.

Добавим, что регулировка также должна учитывать и то, что в самом топливном насосе высокого давления может быть износ плунжеров. Это значит, что если насос выдает сниженное давление, тогда правильнее немного снизить давление впрыска (на 5-10 кг. на сантиметр).

Обратите внимание, данная процедура может оказаться эффективной не во всех случаях. Например, для ТНВД роторного типа необходимо обязательно настраивать точное давление впрыска для каждой форсунки.

Еще одной особенностью того, что после установки нового распылителя форсунка льет топливо, может оказаться:

- затвердевание в распылителе заводской смазки-консерванта;

- изношена пружина или возникли проблемы с нажимным штифтом;

Первый случай встречается крайне редко, так что сразу переходим ко второму. После разборки форсунки следует осмотреть указанные элементы на предмет выработки. Обычно дефекты хорошо заметны при визуальном осмотре. Если дело в пружине, тогда элемент можно развернуть, но такое решение временное. Это значит, что нажимную пружину и другие части лучше сразу менять на новые аналоги.

Это значит, что нажимную пружину и другие части лучше сразу менять на новые аналоги.

После того, как форсунки собраны и качественно отрегулированы, их можно ставить обратно на двигатель. Перед установкой следует помнить про уплотнительные кольца форсунок. Прежде всего, их нужно обязательно менять на новые после каждой затяжки форсунок с рекомендуемым усилием.

Другими словами, если форсунки затягивались, но затем по какой-либо причине снова снимаются, повторно использовать уплотнительные кольца настоятельно не рекомендуется. Причина проста — после затяжки происходит обжимание колец, они теряют свою форму и т.д.

Еще полезно знать, что кольца обеспечивают не только герметичность соединения, но и препятствуют перегреву форсунки. Уплотнители выступают своеобразным барьером, не позволяя передаваться избыткам тепла от ГБЦ на форсунки. Получается, от качества колец будет зависеть степень и скорость коксования форсунок в условиях нагрева.

Обратная установка форсунок на двигатель

После того как кольца-уплотнители были установлены, резьбу форсунок нужно дополнительно смазать небольшим количеством графитной или медной смазки.

- Следующим шагом становится вкручивание форсунки, при этом исключительно от руки, а не ключом. Если одна из форсунок не «идет» от руки, тогда резьбу в ГБЦ нужно дополнительно очистить. Во время вкручивания форсунку надо точно расположить по резьбе. Главная задача состоит в том, чтобы не повредить резьбу в головке двигателя.

Если от руки форсунка не вкручивается, тогда для правильной установки следует аккуратно выкрутить ее обратно, после чего повторить попытку. Конечная затяжка при помощи динамометрического ключа производится только тогда, когда форсунка будет полностью вкручена по резьбе в отверстие рукой. Также необходимо в обязательном порядке соблюдать рекомендуемый момент затяжки.

- Завершающим этапом является присоединение к форсункам и насосу магистралей высокого давления. Как уже говорилось выше, трубки должны быть помечены, чтобы исключить ошибки при сборке. Перед установкой трубки желательно еще раз промыть изнутри чистым дизтопливом.

Параллельно вместе с трубками необходимо правильно установить фиксирующие пластинки, которые удерживают трубки, исключая их вибрации. Если допустить ошибки при установке пластин, тогда сильные вибрации станут причиной растрескивания и быстро выведут трубки высокого давления из строя.

Если допустить ошибки при установке пластин, тогда сильные вибрации станут причиной растрескивания и быстро выведут трубки высокого давления из строя.

- Далее необходимо избавиться от завоздушивания топливной системы, после чего двигатель можно заводить. Чтобы удалить воздух может понадобиться совершить целый ряд действий, что будет зависеть от конкретного случая и типа ТНВД.

Иногда бывает достаточно прокрутить двигатель стартером или воспользоваться насосом ручной подкачки, после чего топливо без пузырьков воздуха начинает выходить из трубок высокого давления. Также могут потребоваться дополнительные манипуляции с откручиванием корпуса топливного фильтра. Отметим, что наиболее сложной ситуацией является удаление воздушных пробок из самого ТНВД.

Советы и рекомендации

Как видно, ремонт механических дизельных форсунок вполне может быть выполнен самостоятельно.

- Что касается Common Rail и различных электромеханических устройств подобного типа, для их проверки и ремонта необходимо иметь более сложное оборудование.

- Также следует заранее убедиться, нужно ли прописывать форсунки после ремонта. Дело в том, что для нормального взаимодействия электронного блока управления и форсунок может возникнуть необходимость заново прописать их в память блока.

- Еще хотелось бы выделить, что при выборе регулировочных шайб перед началом ремонта необходимо убедиться в качестве изготовления данных элементов.

Что касается уплотнительных колец, визуально для различных моделей авто они могут быть похожими. При этом важно помнить, что даже незначительные отклонения в сотые доли миллиметра по ширине и диаметру приведут к тому, что герметичности не будет. Данное утверждение справедливо и применительно к уплотнительным кольцам на топливных магистралях, которые активно используются в конструкции многими производителями дизельных моторов.

Напоследок хотелось бы отметить, что распылители, кольца, шайбы, пружины и другие элементы лучше всего приобретать только в авторизованных точках продажи. Оптимально не экономить на стоимости запчастей, то есть сразу покупать качественные изделия известных мировых производителей.

Оптимально не экономить на стоимости запчастей, то есть сразу покупать качественные изделия известных мировых производителей.

Читайте также

Диагностика, промывка и регулировка дизельных форсунок

Качественный распыл топлива напрямую влияет на эффективность сгорания топливно-воздушной смеси в цилиндре бензинового или дизельного двигателя. Если горючее подается неравномерно или не в заданный момент времени, тогда дизель теряет мощность на разных режимах работы, выхлоп дизеля становится черным, мотор начинает троить и т.д. Дизельный двигатель плохо заводится «на холодную», неустойчиво работает «на горячую».

Такие неисправности в системе питания дизельного двигателя могут привести к дорогостоящему ремонту. Несвоевременная подача топлива в цилиндры приводит к повышенному расходу горючего, перегреву и разрушению поршня, прогару клапанов, выходу из строя сажевого фильтра. Одной из частых причин неисправной работы ДВС является нарушение впрыска по вине топливных инжекторов. Чтобы избежать подобных неприятностей может потребоваться диагностика, промывка и/или ремонт дизельных форсунок.

Несвоевременная подача топлива в цилиндры приводит к повышенному расходу горючего, перегреву и разрушению поршня, прогару клапанов, выходу из строя сажевого фильтра. Одной из частых причин неисправной работы ДВС является нарушение впрыска по вине топливных инжекторов. Чтобы избежать подобных неприятностей может потребоваться диагностика, промывка и/или ремонт дизельных форсунок.

Содержание статьи

Проверка форсунок дизельного двигателя своими руками

Для определения неисправной необходимо на заведенном двигателе довести обороты коленвала до такой частоты, когда сбои в работе дизеля заметны наиболее отчетливо. Далее каждую из форсунок последовательно отключают путем ослабления накидной гайки в месте крепления магистралей высокого давления к соответствующим штуцерам насоса. Если отключается «рабочая» деталь, тогда работа двигателя меняется. В момент отключения топливной форсунки, которая заведомо неисправна, никаких явных изменений в работе двигателя не произойдет.

Забитый инжектор можно выявить путем прощупывания топливопровода на предмет толчков, которые возникают в результате пульсации нагнетаемого ТНВД горючего при полной невозможности или только частичной его прокачке через сопло. Следует обратить внимание на штуцер вызывающей подозрение секции. Температура элемента будет выше сравнительно с остальными.

Помните, в процессе проверки и регулировки дизельных форсунок необходимо соблюдать повышенную осторожность! Струя топлива подается под большим давлением. При попадании такой струи на открытые участки кожи возможны глубокие и серьезные раны. Одежда также не является эффективной защитой от струи топлива под высоким давлением!

Экономичность дизеля и эффективность его работы сильно зависит от типа установленных распылителей, которые периодически меняют в процессе чистки, регулировки или ремонта топливной системы дизельного двигателя. Перед монтажом дизельной форсунки на мотор нужно убедиться в подходящей маркировке распылителя. Распылители на всех инжекторах должны быть одинаковыми, пропускная способность не должна отличаться.

Распылители на всех инжекторах должны быть одинаковыми, пропускная способность не должна отличаться.

Проверка форсунок на давление в момент впрыска, а также анализ эффективности распыла осуществляется при помощи специального прибора под названием максиметр. Максиметр является контрольным образцом в виде специальной форсунки. Такой элемент имеет тарировочную пружину и шкалу, которая нанесена на корпус и колпак. При помощи указанной шкалы становится возможным установить давление начала впрыска солярки.

Вторым способом является наличие контрольной образцовой рабочей форсунки, с которой сравниваются остальные. Данные проверки производят на заведенном дизельном двигателе. Чтобы проверить качество распыла и давление впрыска потребуется демонтаж форсунки и топливопровода с дизельного ДВС. Далее на свободный штуцер топливного насоса высокого давления монтируется специальный тройник, к которому подключают тестируемую деталь параллельно с заведомо исправной контрольной.

Далее на свободный штуцер топливного насоса высокого давления монтируется специальный тройник, к которому подключают тестируемую деталь параллельно с заведомо исправной контрольной.

Контрольный инжектор предварительно регулируют на оптимальный показатель давления начала топливного впрыска, проверяют на качество распыла. Также необходимо осуществить ослабление затяжки накидных гаек на оставшихся штуцерах ТНВД. Это позволит прервать топливоподачу к другим дизельным форсункам. Последним шагом становится активация декомпрессионного механизма, выставляется максимальная подача горючего. После этого можно начинать вращение коленвала двигателя.

Обе форсунки (контрольная и тестируемая) должны демонстрировать одновременное начало впрыска топлива. Если тестируемый инжектор отклоняется от нормы сравнительно с контрольным образцом, тогда потребуется регулировка дизельной форсунки. Необходимо отрегулировать давление пружины тестируемой детали.

Для регулировки потребуется отвинтить колпак форсунки и ослабить контргайку. Далее при помощи регулировочного винта нужно установить такую степень затяжки пружины, чтобы оба инжектора в итоге осуществляли впрыск одновременно. Для определения эффективности и качества распыла тестируемой детали необходимо сравнить результат с показателями контрольного образца.

Далее при помощи регулировочного винта нужно установить такую степень затяжки пружины, чтобы оба инжектора в итоге осуществляли впрыск одновременно. Для определения эффективности и качества распыла тестируемой детали необходимо сравнить результат с показателями контрольного образца.

Проверка дизельных форсунок на давление впрыска и качество распыла при помощи контрольного образца займет больше времени по сравнению с использованием заранее подготовленного максиметра. Кроме проверки на двигателе с использованием ТНВД эффективность работы инжектора можно протестировать при помощи специального проверочного (регулировочного) стенда.

Очистка форсунок дизельного ДВС

В том случае, если потребовалась промывка дизельных форсунок своими руками, неисправную деталь снимают для осмотра и регулировки. Прежде чем ответить на вопрос, как очистить форсунки дизельного двигателя, следует отметить, что разбор инжектора необходимо осуществлять в условиях максимальной чистоты и освещенности.

Самостоятельно промыть дизельную форсунку можно керосином или качественным дизтопливом без примесей. Далее элементы детали аккуратно обдувают сжатым воздухом, после чего можно осуществить сборку в обратном порядке.

Для того чтобы избежать возможного смешивания составных элементов от разных форсунок, разборку и сборку каждого инжектора лучше производить отдельно или разбирать и собирать детали в порядке очереди. Составные элементы обтираются исключительно чистыми батистовыми салфетками, а также салфетками из бязи.

Если конструктивно предусматривается возможность регулировки подъема иглы, тогда регулировочный винт затягивают до упора. Далее указанный винт немного отпускают, тем самым обеспечивая нужный подъем иглы. Параметры касательно высоты подъема обычно указываются в руководстве по эксплуатации конкретного двигателя.

Качество распыла дизтоплива

Нормально работающая форсунка в момент подачи топлива производит одиночный, короткий и «кучный» впрыск, который сопровождается резким звуком. Распространенной ситуацией является то, что отверстия сопла форсунок (распылителя) могут быть частично забиты или изношены. Тогда сопло требует чистки или замены.

Распространенной ситуацией является то, что отверстия сопла форсунок (распылителя) могут быть частично забиты или изношены. Тогда сопло требует чистки или замены.

В этом случае деталь необходимо закрепить на проверочном стенде и направить соплом в специально подготовленное место. В это место нужно положить чистую бумагу для того, чтобы упростить процесс диагностики. Далее осуществляется резкий впрыск топлива. После этого на бумаге можно увидеть следы или прорывы листа от струй солярки. Общее количество таких следов после впрыска должно быть идентичным сравнительно с общим количеством отверстий в конструкции распылителя. Если следов на бумаге меньше, тогда некоторые отверстия забиты и требуется очистка сопла (распылителя) дизельной форсунки.

Следы солярки на бумаге должны иметь одинаковую сгущенность, а также располагаться на равном удалении от центра. Важной функцией инжектора является не только подача, но и обеспечение максимально равномерного распыла дизтоплива по окружности.

Отверстия прочищают после разбора инжектора. Осуществлять чистку без разбора элемента не рекомендуется по причине того, что грязь и отложения останутся внутри. Распылитель и остальные детали необходимо тщательно промывать в керосине. Образовавшийся нагар, который находится снаружи составных элементов, аккуратно удаляется деревянным скребком. Сами отверстия прочищаются небольшим куском тонкой и мягкой стальной проволоки.

Обратите внимание, что диаметр проволоки обязательно должен быть меньше диаметра отверстий сопла минимум на 0,1 мм. Если сопловые отверстия получат увеличение их суммарного сечения или будет нарушена правильная форма отверстий, это приведет к снижению скорости выхода топлива из форсунки. Качество распыла автоматически ухудшится.

Распылитель подлежит замене, если диаметр отверстий сопла увеличен всего на 10% от максимально допустимого. Также поводом для замены сопла выступает и разница в диаметрах отверстий на 5%. После чистки или замены распылителя осуществляется обратная сборка форсунки.

Диагностика и регулировка дизельных форсунок

Частой проблемой является нарушение плотности посадки иглы форсунки в направляющей втулке. Если плотность уменьшена, тогда существенно больше топлива протекает через образовавшийся зазор между иглой и втулкой. Для исправного инжектора допускается протечка горючего не более 4% от общего количества топлива, которое подается в цилиндр двигателя. Общее количество топлива, которое сливается из разных форсунок за каждый отдельный промежуток времени, не должно существенно отличаться. Выявить отклонения от нормы можно при помощи следующих действий:

- необходимо затянуть пружину форсунки так, чтобы параметр давления открытия иглы совпадал с тем, который указан в технической литературе по эксплуатации конкретного дизельного двигателя;

- следующим шагом становится создание заведомо большего давления топлива, чем указанное в документации по эксплуатации ДВС. Затем нужно замерить при помощи секундомера время, за которое давление упадет на 50 кгс/см2 от рекомендуемого;

Оптимальное время падения давления указано в технической документации по эксплуатации мотора. Зачастую требуется не менее 15 секунд для полностью новых форсунок. Для детали с пробегом данный показатель находится в рамках 5 секунд.

Зачастую требуется не менее 15 секунд для полностью новых форсунок. Для детали с пробегом данный показатель находится в рамках 5 секунд.

Если наклонить направляющую иглы на угол около 45 градусов, тогда игла должна выйти из нее не более чем на треть от длины направляющей. Игла должна выходить свободно, под собственным весом и при учете любого поворота вокруг оси. Указанную пару втулка-игла меняют в случае существенных отклонений в работе. Отдельная замена иглы без замены направляющей втулки не рекомендуется, так как данные элементы подгоняются друг к другу с высокой точностью.

Регулировка давления подъема иглы форсунки достигается путем изменения силы натяжения пружины. Максимально допустимое отклонение находится в рамках до 10 кгс/см2. Показатель величины такого давления указан в инструкции по эксплуатации ДВС.

Течи горючего из топливной форсунки

Также дизельные инжекторы могут давать как незначительную, так и обильную течь. В первом случае потребуется ремонт, во втором можно обойтись способом притирки иглы к седлу. Форсунки текут по причине нарушения уплотнения в области торца иглы, который еще называется уплотняющим конусом.

Проверку плотности притирки торца можно проверить путем плавного и поэтапного наращивания давления горючего. Конец распылителя должен оставаться полностью сухим при достижении такого показателя, который составляет до 10 кгс/см2 меньше, чем необходимое давление впрыска.

В том случае, если замечено подтекание дизельной форсунки, тогда осуществляется аккуратная притирка иглы к седлу. Для этого используется тонкая шлифовальная паста ГОИ, которую дополнительно разводят с керосином. В процессе притирки необходимо избегать попадания пасты в зазор, который присутствует между иглой и направляющей втулкой. По окончании все элементы промываются в керосине или чистой солярке, затем их обтирают соответствующими салфетками. Далее необходимо обдуть все части сжатым воздухом и произвести повторную проверку на наличие течи.

Далее необходимо обдуть все части сжатым воздухом и произвести повторную проверку на наличие течи.

Читайте также

Устройство форсунки дизельного двигателя

Дизельная форсунка представляет собой один из главных элементов системы питания дизельного двигателя. Форсунка (инжектор) обеспечивает прямую подачу солярки в камеру сгорания дизеля, а также дозирование подаваемого топлива с высокой частотой (более 2 тыс. импульсов в минуту). Инжектор осуществляет эффективный распыл горючего в пространстве над поршнем. Топливо в результате такого распыла получает форму факела. Форсунки отличных друг от друга систем топливоподачи имеют конструктивные особенности, различаются по способу управления. Инжекторы делят на две группы:

- механические;

- электромеханические;

Содержание статьи

Принцип работы механической форсунки

Принцип работы системы питания дизеля с механическим управлением форсунки состоит в следующем. К топливному насосу высокого давления (ТНВД) подается горючее из топливного бака. За подачу отвечает подкачивающий насос, который создает низкое давление, необходимое для прокачки солярки по топливопроводам.

К топливному насосу высокого давления (ТНВД) подается горючее из топливного бака. За подачу отвечает подкачивающий насос, который создает низкое давление, необходимое для прокачки солярки по топливопроводам.

Далее ТНВД в нужной последовательности осуществляет распределение и нагнетание горючего под высоким давлением в магистрали, ведущие к механической форсунке. Каждая форсунка данного типа открывается для очередного впрыска порции солярки в цилиндры под воздействием высокого давления топлива. Снижение давления приводит к закрытию дизельной топливной форсунки.

Простой механический инжектор имеет корпус, распылитель, иглу и одну пружину. В устройстве запорная игла свободно движется по направляющему каналу распылителя. Сопло форсунки плотно перекрывается в тот момент, когда нет нужного давления от ТНВД. Внизу игла опирается на уплотнение распылителя, имеющее коническую форму. Прижим иглы реализован посредством закрепленной сверху пружины.

Распылитель является одной из важнейших составных деталей среди других элементов в устройстве инжекторной форсунки. Распылители могут иметь разное количество распылительных отверстий, отличаться способом регулировки подачи топлива.

Распылители могут иметь разное количество распылительных отверстий, отличаться способом регулировки подачи топлива.

Простые дизельные моторы, которые имеют разделенную камеру сгорания, зачастую получают распылитель с одним отверстием и иглой. Дизельные моторы, которые устроены на основе непосредственного впрыска топлива, оборудованы форсунками с несколькими распылительными отверстиями. Число отверстий в таком распылителе колеблется от двух до шести.

Подача топлива регулируется зависимо от конструкции распылителя, так как существуют два основных типа подобных решений:

- распылитель с возможностью перекрытия каналов;

- распылитель с перекрываемым объемом;

В первом случае игла форсунки перекрывает подачу горючего путем перекрытия каждого отверстия. Второй тип форсунок означает, что игла перекрывает своеобразную камеру в нижней части распылителя.

Давление топлива, нагнетаемого ТНВД, заставляет иглу подниматься благодаря наличию на поверхности такой иглы специальной ступеньки. Солярка проникает в корпус под указанной ступенькой. В момент, когда давление горючего сильнее усилия, которое создает прижимная пружина, игла движется вверх. Таким образом открывается канал распылителя. Дизтопливо под давлением проходит через распылитель и происходит его распыл в форме факела. Так реализован впрыск топлива.

Солярка проникает в корпус под указанной ступенькой. В момент, когда давление горючего сильнее усилия, которое создает прижимная пружина, игла движется вверх. Таким образом открывается канал распылителя. Дизтопливо под давлением проходит через распылитель и происходит его распыл в форме факела. Так реализован впрыск топлива.

Далее определенное количество горючего, которое подается насосом высокого давления, пройдет через распылитель и попадет в камеру сгорания. После этого давление на ступеньке иглы начинает снижаться, в результате чего игла от усилия пружины возвращается в исходное положение и плотно перекрывает канал. Тогда подача солярки в распылитель полностью прекращается.

Инжектор с двумя пружинами

На эффективность топливоподачи и последующего сгорания топлива в цилиндрах дизеля можно влиять, изменяя различные характеристики форсунки, такие как структура и количество каналов распылителя, усилие пружины и т.п. Одним из конструкторских решений стало внедрение в устройство форсунок специального датчика подъема иглы. Данный подъем учитывается специальными электронными блоками управления, которые взаимодействуют с ТНВД.

Данный подъем учитывается специальными электронными блоками управления, которые взаимодействуют с ТНВД.

Еще одним витком развития стали дизельные форсунки с двумя пружинами. Устройство таких форсунок сложнее, но результатом становится большая гибкость в процессе подачи топлива. Сгорание рабочей смеси становится более мягким, дизель тише работает.

Особенностью работы указанных инжекторов является двухступенчатый подъем иглы. Получается, нагнетаемое ТНВД топливо сначала превышает по силе давления силу сопротивления одной пружины, а затем другой. В режиме холостого хода и при небольших нагрузках на мотор впрыск осуществляется только посредством первой ступени, подавая в двигатель незначительное количество солярки. Когда мотор выходит на режим нагрузки, давление нагнетаемого ТНВД топлива растет, горючее подается уже двумя дозированными порциями. Первый впрыск небольшого объема (1/5 от общего количества), а далее основной (около 80% солярки). Разница давлений впрыска для открытия первой и второй ступени не особенно большая, что обеспечивает плавность топливоподачи.

Такой подход позволил повысить равномерность, эффективность и полноценность сгорания смеси. Дизельный двигатель стал расходовать меньше горючего, снизилось количество токсичных примесей в выхлопных газах. Дизельные форсунки с двумя пружинами активно использовались на агрегатах с непосредственным впрыском топлива до момента появления систем питания под названием Commоn Rail.

Электромеханическая дизельная форсунка

Дальнейшее развитие систем топливоподачи дизельного ДВС привело к появлению форсунок, в которых солярка подается в цилиндры посредством электромеханических форсунок. В таких инжекторах игла форсунки открывает и закрывает доступ к распылителю не под воздействием давления топлива и противодействия силе пружины, а при помощи специального управляемого электромагнитного клапана. Клапан контролируется ЭБУ двигателя, без соответствующего сигнала которого горючее не попадет в распылитель.

Блок управления отвечает за момент начала топливного впрыска и длительность подачи топлива. Получается, ЭБУ дозирует солярку для дизеля путем подачи на клапан форсунки определенного количества импульсов. Параметры импульсов напрямую зависят от того, с какой частотой вращается коленчатый вал двигателя, в каком режиме работает дизельный мотор, какая температура ДВС и т.д.

Получается, ЭБУ дозирует солярку для дизеля путем подачи на клапан форсунки определенного количества импульсов. Параметры импульсов напрямую зависят от того, с какой частотой вращается коленчатый вал двигателя, в каком режиме работает дизельный мотор, какая температура ДВС и т.д.

В системе питания Common Rail электромеханическая форсунка может за один цикл реализовать подачу топлива посредством нескольких раздельных импульсов (впрысков). Топливный впрыск за цикл осуществляется до 7 раз. Давление впрыска также значительно повысилось сравнительно с предыдущими системами.

Благодаря дозированной высокоточной подаче давление газов на поршень в результате сгорания смеси растет плавно, сама топливно-воздушная смесь равномернее распределяется по цилиндрам дизеля, лучше распыляется и полноценно сгорает.

Дальнейшее видео наглядно иллюстрирует принцип работы электромеханической форсунки на примере бензинового двигателя. Главное отличие заключается в том, что давление топлива в дизельной форсунке значительно выше.

Указанный подход позволил окончательно переложить задачу по управлению впрыском с форсунок и ТНВД на электронный блок. Электронный впрыск работает намного точнее, дизель с подобными решениями стал еще более мощным, экономичным и экологичным. Разработчикам удалось значительно снизить вибрации и шумы в процессе работы дизельного агрегата, повысить общий ресурс ДВС.

Насос-форсунка

Одной из разновидностей систем питания дизеля являются конструкции, в которых полностью отсутствует ТНВД. За создание высокого давления впрыска отвечают так называемые дизельные насос-форсунки. Принцип работы системы состоит в том, что насос низкого давления сначала подает солярку напрямую к инжектору, в котором уже имеется собственная плунжерная пара для создания высокого давления впрыска. Плунжерная пара форсунки работает от прямого воздействия на нее кулачков распредвала. Данная система позволяет добиться лучшего качества распыла дизтоплива благодаря способности создать очень высокое давление впрыска.

Исключение из системы подачи топлива ТНВД позволяет сделать размещение дизельного ДВС под капотом более компактным, избавиться от привода топливного насоса и отбора мощности на его постоянное вращение. Также стало возможным удалить из системы питания решения, которые распределяют топливо от ТНВД по цилиндрам. Инжекторы в системе с насос-форсунками имеют электрический клапан, что позволяет подавать топливо за два импульса.

Принцип похож на работу механической форсунки с двумя пружинами. Решение позволяет реализовать сначала подвпрыск, а уже затем произвести подачу в цилиндр основной порции горючего. Насос-форсунки реализуют подачу топлива в максимально точно заданный момент начала впрыска, лучше дозируют солярку. Дизельный мотор с такой системой экономичен, работает мягко и тихо, содержание вредных веществ в отработавших газах сведено к минимуму.

Главным минусом решения можно считать то, что давление впрыска насос-форсунки напрямую зависит от частоты вращения коленвала двигателя. В списке недостатков также отмечены: сложность исполнения, высокая требовательность к моторному маслу, чистоте и качеству топлива. В процессе эксплуатации выделяют трудности в процессе ремонта и обслуживания, а также общую дороговизну сравнительно с системами, которые оборудованы привычным ТНВД.

Читайте также

Как Прописать Устройство в ЭБУ Двигателя, Проверка, Диагностика, Регулировка, Снятие и Замена, Повреждения Распылителя

Стабильная работа двигателя возможна только при хорошем распылении топлива форсункой. Любая неисправность впрыска ведет к потере прежних динамических характеристик автомобиля. Запустить двигатель становится проблематично. При этом возникает повышенный износ узлов силовой установки. Если вовремя не устранить неисправность, то машина может полностью отказаться ездить.

Схематическое изображение установленной форсунки

Признаки неисправности

К основным симптомам, говорящим о необходимости обратить внимание на состояние форсунок относят:

- динамические характеристики автомобиля отличаются от прежних;

- из подкапотного пространства доносятся посторонние звуки;

- нестабильная работа двигателя, троение;

- выхлоп насыщенного черного или серого цвета;

- вибрация двигателя выше нормы;

- не смотря на отсутствие изменений в стиле вождения возрастает расход топлива;

- необычный запах из выхлопной трубы;

- видны подтеки на поверхности мотора;

- затруднительный запуск двигателя.

Первоначально проблемы могут проявляться только под нагрузкой или наоборот на холостом ходу. Отсутствие своевременного ремонта ведет к усугублению ситуации и более сильному проявлению симптомов. В определенный момент двигатель может полностью отказаться работать.

Частые неисправности

Возникновение проблем с подвижностью иглы может затруднить закрытие форсунки. В результате этого давление топлива не может вовремя открыть сопло. Момент впрыска происходит не во время приближения поршня к верхней мертвой точке. Это вызывает троение мотора, так как один из цилиндров перестает функционировать.

При слишком раннем впрыске также нарушается процесс воспламенения. Шум от двигателя повышается. Мотор начинает работать жестче. Это еще больше повреждает распылитель. Проблема не уходит, а только нарастает с каждым преодоленным километром.

Неплотно закрытое отверстие позволяет прорываться газам внутрь форсунки. Это может стать причиной разрушений внутренностей системы впрыска. Распылитель покрывается нагаром. При продолжительной эксплуатации двигателя с неплотно закрывающейся форсункой может потребоваться ее замена, так как ремонтировать ее малоэффективно.

Проверка форсунок на автомобиле

Для определения неисправной форсунки необязательно демонтировать всю систему впрыска. Диагностика дизельных форсунок может быть выполнена непосредственно на автомобиле. Для этого следует придерживаться нижеуказанной инструкции:

- Запустить мотор автомобиля;

- Регулируя обороты двигателя добиться наиболее ощутимых сбоев в работе;

- Отключить поочередно форсунки. Для этого необходимо ослаблять накидную гайку крепления топливных магистралей;

- При отключении рабочих форсунок будут происходить изменения в работе двигателя. Отключение неисправной ни коим образом не повлияет на работу мотора.

Ощутимые на слух сбои в работе двигателя являются важным условием применения данного способа проверки. Если присутствуют другие симптомы, например, повышенный расход топлива, но визуально силовая установка работает нормально, обнаружить неисправную форсунку будет невозможно. В таком случае проверка дизельных форсунок будет возможна только после их демонтажа.

Снятие форсунок

Проведение всех манипуляций с форсунками должно происходить в полной чистоте, попадание в камеру сгорания мусора может вывести мотор из строя, поэтому прежде чем демонтировать систему питания, рекомендуется очистить двигатель при помощи сжатого воздуха или просто отмыть головку блока цилиндров. Убрать загрязнения важно до начала процесса демонтажа. Попадание абразива в резьбу не в лучшую сторону скажется на ресурсе автомобиля. Разбирать форсунку необходимо на чистом столе, покрытом белым листом бумаги.

Для упрощения последующей сборки необходимо произвести маркировку всех демонтируемых трубок и шлейфов. В противном случае можно неправильно произвести монтаж. При наличии возможности фото или видеофиксации, рекомендуется воспользоваться этим.

Откручивать форсунку следует накидным ключом, использование рожкового приведет к повреждению граней. После этого следует вынуть уплотнительное кольцо. Делать это следует аккуратно, чтобы не повредить посадочное место. Для предотвращения попадания частичек уплотнителя в резьбу, ее предварительно следует смазать Литолом.

Налипшую на консистентную смазку грязь и остатки колец необходимо убрать ватной палочкой. Можно несколько раз провернуть коленвал. Потоки воздуха выдуют все лишнее из посадочного места.

Диагностика впрыска со снятием

После демонтажа форсунок необходимо визуально их осмотреть. Чрезмерный нагар, забивающий распылитель, может мешать нормальной работе системы впрыска. Продолжать диагностику следует после очистки загрязнений.

Дальнейшая проверка форсунок дизельного двигателя возможна при наличии максиметра. Этот прибор представляет собой контрольный образец в виде форсунки с тарировочной пружиной и шкалой. С его помощью можно определить давление начала впрыска горючего.

Проверка распыления

Форсунка в нормальном состоянии производит короткий впрыск, сопровождаемый характерным резким звуком. В процессе эксплуатации распылитель забивается и изнашивается. В зависимости от его состояния принимается решение о целесообразности ремонта либо замены.

Вид струи в зависимости от состояния распылителя

Для диагностики форсунку закрепляют на специальном стенде. Сопло направляют на чистый лист бумаги. После этого производится впрыск. По оставшимся на бумаге следам можно судить о состоянии форсунки. Количество следов на листе должно равняться числу отверстий, которые имеет распылитель. При меньшем количестве следов требуется очистка сопла от загрязнения.

Форма следов должна быть одинаковой, как и удаление от центра. Главной задачей форсунки является максимально равномерное распределение топлива по камере сгорания. В противном случае двигатель не сможет работать в полную силу.

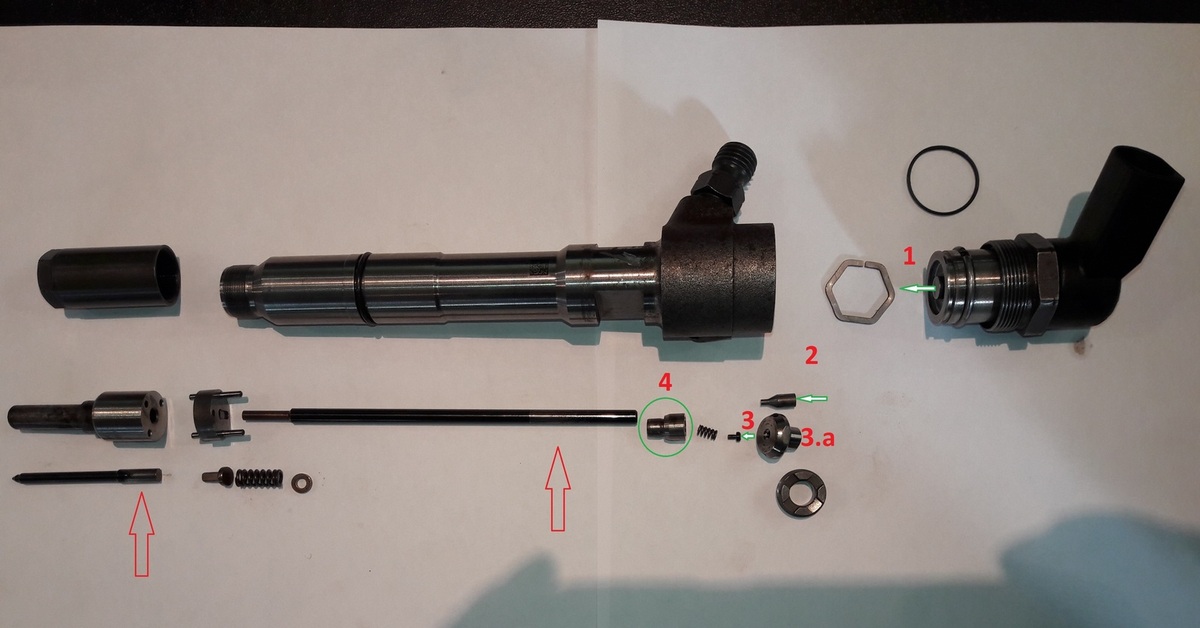

Разборка дизельной форсунки

После определения дефектной форсунки может потребоваться ее разборка. Рекомендуется придерживаться нижеуказанной последовательности:

- Вставить форсунку в накидной ключ. Рожковый использовать запрещено в связи с риском слизывания граней;

- Ключ зафиксировать в тисках;

Форсунка в накидном ключе, зафиксированная в тисках

- Сдвинуть немного гайку. Дальнейшее откручивание желательно производить от руки;

- Гайка может выкрутится вместе с прикипевшим распылителем. Для их разъединения необходимо воспользоваться проникающей смазкой;

- При крепком соединении с распылителем, потребуется выбивать один элемент из другого. Гайка ложится на пластину с отверстием. В торцевую часть распылителя вставляется стержень из мягкого металла, например, алюминия или меди. Легким постукиванием происходит выталкивание прилипшей детали.

Форсунки в разобранном виде

По завершению разборки необходимо очистить все элементы от загрязнений. Отмывать можно в ацетоне либо керосине. Также при возможности желательно продуть все элементы сжатым воздухом.

Самостоятельная очистка от загрязнений и отложений

При отсутствии специального оборудования промывку форсунок можно произвести керосином либо дизтопливом высокого качества. Все манипуляции необходимо проводить при хорошем освещении в непыльном помещении. При возможности каждую деталь системы впрыска следует обдуть воздухом под давлением.

Не рекомендуется разбирать все форсунки одновременно. В процессе эксплуатации их элементы притираются друг к другу. В случае спутывания составных частей, форсунка может перестать закрываться или открываться. Это приведет к таким же последствиям как и при установке заведомо неисправного изделия, поэтому все усилия по ремонту топливной системы будут нивелированы.

По завершению очистки следует регулировка давления подъема иглы. Для этого изменяется сила натяжения установленной внутри форсунки пружины. Разрешенное отклонение составляет 10 кгс/см2.

Течь солярки из форсунки

Форсунки дизеля дают течь топлива по причине нарушения уплотнения торца иглы. При этом утечка может быть как незначительная, так и существенная. Зависит это от степени ухудшения посадки уплотняющего конуса.

Форсунка с течью

Первым действием при обнаружении такой неисправности должна быть притирка торца иглы к седлу. Для этого используется тонкая шлифовальная паста, разбавленная керосином. Следует избегать попадания смеси в зазор с направляющей втулкой.

В конце необходимо промыть все элементы дизтопливом или керосином. После продуть сжатым воздухом. Произведя сборку проконтролировать отсутствие течи. Если притирка не помогла, необходима замена форсунок двигателя.

Тонкости монтажа системы впрыска

Перед вкручиванием форсунки необходимо обработать резьбу. Для этих целей подходят графитная и медная консистентные смазки. Предварительно поверхность должна быть очищена от мусора.

Начинать вкручивать форсунку можно только от руки. Если использовать ключ, то можно не заметить небольшой перекос и повредить посадочное место. Если во время вкручивания наблюдаются заедания, запрещено прикладывать чрезмерное усилие. Требуется выкрутить форсунку и проверить отсутствие мусора и повреждений на резьбе.

Для правильного начала вкручивания рекомендуется предварительно покрутить форсунку в обратную сторону. Это поможет отцентровать резьбу. Только после правильной установки можно начинать процесс закручивания.

Как только усилия руки станет недостаточно, необходимо воспользоваться ключом. Инструмент должен контролировать динамометрический момент. Закручивание на глаз ведет к отклонению усилия от нормы, что чревато повреждениями головки блока цилиндров и форсунки.

Завершающим этапом является установка всех трубок на место. Важно правильно закрепить все фиксаторы, чтобы вибрация не повредила магистрали. Последним действием по монтажу форсунок является избавление от воздушных пробок в топливоводе. Делается это согласно инструкции к автомобилю.

Внесение данных в ЭБУ

При невозможности провести ремонт дизельных форсунок возникает необходимость ее замены. Новое изделие необходимо прописывать в электронном блоке управления. Это позволит получать от двигателя максимум мощности с минимизацией расхода топлива. Шумность и вибрации дизеля уменьшаются после проведения операции.

Если не прописать форсунки, то мотор все равно будет работать. Перебои в таком случае наблюдаться не будут, при условии технической исправности всех элементов топливной системы. Проведение данной операции заметно улучшит эксплуатационные характеристики авто, но крайне обязательной она не является. Существуют форсунки, вообще созданные для работы без прописывания.

Особенности японских изделий

Большинство японских форсунок имеют отвод обратки в рампу через торец. Неправильное снятие ведет к деформации уплотнителя, и теряется герметичность. Для решения проблемы необходимо подрезать торец при помощи токарного станка. При сильных повреждениях ремонт форсунок дизельных двигателей становится невозможным, и ситуацию может исправить только замена на новое изделие.

Фланцы рампы также поддаются деформации. Чаще всего это происходит при устранении утечек обратки. Устраняются повреждения путем ручной шлифовки на наждачной бумаге.

Рекомендации и советы

Во время ремонта может потребоваться замена некоторых частей форсунки. Использовать следует только запчасти надлежащего качества. Выполнять работу аккуратно недостаточно для успешного ремонта, так как успех наполовину зависит от комплектующих.

Приобретая уплотнительные кольца не следует полагаться только на визуальное сходство. Незначительное отклонение в диаметре или ширине кольца приведет к частичной или полной потере герметичности, поэтому покупать уплотнители необходимо полностью соответствующие конкретной марке и модели автомобиля.

Ремонт дизельных форсунок не отличается большой сложностью. Главным требованием при проведении операций является соблюдение чистоты. Выполнять все работы следует без прикладывания чрезмерных усилий. В противном случае можно повредить посадочные места и без замены головки блока цилиндров обойтись будет сложно.

Если у вас возникли вопросы — оставляйте их в комментариях под статьей. Мы или наши посетители с радостью ответим на них

Как своими руками отремонтировать дизельные форсунки

Ни для какого автомеханика не секрет, что дизельные форсунки двигателя являются одним из самых уязвимых элементов любого автомобиля. К примеру, если вы начали замечать, что машина стала потреблять большее количество бензина, выхлопы стали темнее и больше, а тяга уменьшилась – то, скорее всего дела обстоят, плохи именно с форсунками. Поэтому требуется их дальнейшая диагностика, ремонт или замена.

Ремонт дизельных форсунок своими руками

Следует знать, что далеко не все дизельные форсунки можно отремонтировать своими руками в домашних условиях. К пример, детали фирмы CommonRailBподдаются такому ремонту, а фирмы «Делфи», «Бош» и другие – нет. Их ремонт необходимо будет осуществлять только в специализированных сервисах. Перед началом ремонта необходимо сразу учитывать тот факт, что проблема в первую очередь может быть связана с неплотным пролеганием иглы к распылительному седлу (проблема с нажимным насосом). Поэтому обращайте внимание на износ такого отверстия.

Если такие дефекты существуют, то деталь нужно ремонтировать. Для начала остановимся на нескольких важных моментах:

- Для того чтобы начать ремонт, деталь в первую очередь необходимо снять и тщательно протереть сухой тряпкой. После того как проведете ее осмотр, замените распылитель нажимной штифт и проставку. Профессионалы советуют на данном этапе также провести замену пружины нажимного типа.

- Не приобретайте некачественные и дешевые детали, поскольку они плохо обработаны и тем самым не могут дать необходимый уровень герметизации и плотного прилегания к поверхностям.

- Отверстие, которое находится в канале направляющего типа (где находится игла), в своей структуре имеет зазор, в котором нет уплотнителей. Поэтому частички топлива могут скапливаться на пружине, тем самым постепенно выводя деталь из строя.

- В форсунке должно поддерживаться давление, поскольку не исключены моменты возврата лишнего дизельного топлива в бак.

Разбираем и чистим дизельные форсунки

После того, как вы нашли деталь с дефектом, ее нужно разобрать, для того чтобы начать ремонт. Делается это все несложно. Вам нужно будет:

- отвернуть гайку;

- зажать деталь в тиски;

- аккуратно медленными постукиваниями выбить из нее распылитель;

- после чего провести простую разборку остальных запчастей данного изделия.

После того как вы заменили сломанную запчасть дизельной форсунки, ее необходимо замерить при помощи мультиметра. Если полученные значения варьируются в пределах нормы, то проблем нет, и деталь можно спокойно собирать на место в обратном порядке. Советы по обратной сборке дизельных форсунок. В первую очередь всегда помните о том, что гайки нужно закручивать медленно и постепенно каждую из них.

Лучше закручивать гайки, которые находятся друг напротив друга. Таким образом, вы исключите возможность деформации изделия, резьбы, а также плотно закрепите ее на место. Не забывайте и о калибровке форсунки, перед тем как закрепить ее плотно на свое место в двигателе!

Ремонт дизельных форсунок: 6 признаков неисправности

Содержание статьи

Устройство и принцип работы форсунки дизельного двигателя

Для понимания механики форсунки опишем схематично цикл впрыска:

- ТНВД забирает горючее из бака;

- далее насос насыщает соляркой топливную рампу;

- горючее поступает в каналы, которые ведут к форсунке;

- внутри форсунки топливо поступает к распылителю;

- когда давление на распылитель доходит до установленного порога, форсунка раскрывается и дизтопливо попадает в камеру сгорания.

Принцип работы форсунки дизельного двигателя

Опишем конструкцию детали на примере примитивной механической форсунки с 1 пружиной. В боковой части расположен канал, обеспечивающий непрерывную подачу солярки. Внутри камеры форсунки имеется подвижный барьер с пружиной и иглой, который опускается при росте давления. Игла поднимается, освобождая путь топлива к распылителю.

Дополнительно можно отметить более продвинутые типы форсунок:

- Пьезоэлектрические: толкатель пружины опускается под воздействием пьезоэлемента. Такая технология обеспечивает высокую интенсивность открытия распылителя: достигается экономия топлива, при этом ДДВС работает более ровно.

- Электрогидравлические: в конструкции имеются впускной и сливной дроссели, а также электромеханический клапан. Режим работы компонентов регулируется блоком управления двигателя.

- Насос-форсунки: применяются в моторах, в которых отсутствует топливный насос высокого давления. Горючее подаётся непосредственно форсунки. Внутри таких устройств распыления имеется собственная плунжерная пара, которая генерирует необходимое для впрыска давление.

Неисправности в работе форсунок

Вследствие чрезмерных нагрузок форсунка может выйти из строя из-за нарушения режима эксплуатации мотора. Производителями заявляется ресурс деталей до 200 000 км, но в силу негативных эксплуатационных факторов износ деталей проявляется гораздо раньше.

Причины неисправности форсунок

Ремонт дизельных форсунок может потребоваться по следующим причинам:

- Низкое качество солярки: бич всех «дизелистов». Из-за примесей в горючем распылитель забивается; нарушается дозировка и режим подачи топлива.

- Низкое качество сборки компонента впрыска или заводской брак: форсунка не выдерживает эксплуатационных условий, выходит из строя деталь в целом или отдельные компоненты.

- Механические повреждения, вызванные некорректной работой смежных систем ДДВС.

Обычно поломки имеют следующий характер: изменяется угол распыления и количество подаваемого топлива, нарушается целостность корпуса, ухудшается ход иглы.

Признаки неисправности

Кратко опишем «симптоматический ряд»:

- при движении ощущаются рывки и толчки;

- ДВС нестабильно работает на холостых оборотах, глохнет;

- при работе мотора выделяется чрезмерное количество выхлопа;

- ощутимая потеря тяги;

- отказ отдельных цилиндров;

- сизый или чёрный дым из выхлопной трубы.

Ремонт форсунок

Текущее обслуживание или капитальный ремонт форсунок дизельных двигателей предпочтительно поручить квалифицированным специалистам — они смогут провести восстановление и регулировку детали на высокоточных автоматизированных стендах. Однако определённый комплекс ремонтных процедур можно провести и в кустарных условиях без использования сложной аппаратуры.

Необходимые инструменты и материалы

Для проведения самостоятельного обслуживания распылителей дизельного мотора автовладельцу потребуются:

- набор рожковых или накидных ключей;

- отвёртки под прямой и крестовый шлиц;

- чистая сухая ветошь;

- максиметр;

- промывочная жидкость для ДДВС.

Рекомендуется проводить работы в сухом и освещённом, защищённом от пыли гараже.

Демонтаж форсунки

Диагностика дизельных форсунок и их обслуживание подразумевают снятие распылителей с ДВС. Перед началом работ рекомендуется тщательно вымыть двигатель и моторный отсек, чтобы избежать попадания мусора, инородных частиц. С особым пристрастием нужно промыть ГБЦ (читайте о том, что такое опрессовка ГБЦ). На трубки высокого давления необходимо нанести разметку, которая поможет не запутаться при обратной сборке.

Перед снятием необходимо закрыть штуцеры форсунок (используйте пластиковые колпачки) во избежание загрязнений. Для демонтажа распылителей не рекомендуется использовать обычные рожковые ключи — неопытный ремонтник может сорвать резьбу с форсунок. Если должная квалификация отсутствует, используйте накидные ключи и инструмент — «головку» с длинной ручкой.

Удалив форсунки из отверстий, просушите их и уберите наружные загрязнения ветошью. В отверстия форсунок заложены уплотнительные кольца. При ремонте деталей впрыска они заменяются на новые в обязательном порядке. Не допускайте, чтобы грязь с колечек попадала в систему впрыска во время снятия.

Проверка работоспособности форсунки

Существует несколько методов проверки работоспособности распылителя. Проще всего проверить форсунку на работающем моторе:

- Запустите «движок» на холостом ходу.

- Начинайте поочерёдно выкручивать распылители один за другим.

- Если после снятия работа мотора ухудшилась, то удалённая форсунка исправна и её нужно вернуть на место.

- Методом исключения Вы найдете форсунку, демонтаж которой не изменит режим работы ДДВС. Это и будет сломанное устройство.

Можно для диагностики использовать мультиметр. Заранее необходимо скинуть клеммы АКБ и отключить проводку форсунок, после чего «чекнуть» прибором каждую деталь. На форсунках высокого сопротивления значения прибора будут находиться в диапазоне 11 — 17 ом; при низком импедансе мультиметр покажет до 5 ом.

Большим преимуществом будет наличие максиметра. Прибор способен показать текущее давление, при котором срабатывает распылитель. Также поможет выявить дефекты, касающиеся угла распыления и конфигурации струи впрыска.

Устранение возможных неисправностей

Неисправную форсунку необходимо осмотреть. Сначала ищем наличие протечек в корпусе детали. Если таковых нет, приступаем к разборке детали. Крепим деталь в тисках и аккуратным простукиванием выбиваем распылитель. Далее нужна тщательная чистка: вымачиваем части форсунки в солярке или растворителе для удаления нагара. Снимаем гарь и отложения мелкой стальной тёркой. После завершения чистки нужно проверить форсунку на максиметре. Если достигнуты оптимальные параметры впрыска, устройство готово к установке в мотор.

В иных случаях необходимо полностью заменить распылитель на дефектной форсунке. При установке новой запчасти тщательно удалите всю заводскую смазку, иначе устройство не будет работать.

Если форсунка продолжает «лить» даже после замены распылителя и тщательной чистки, обратите внимание на работоспособность пружины со штифтом — возможно, они изношены.

Для чистки распылителя пользуйтесь компрессором — напор воздуха выбьет труднодоступную грязь.

Установка форсунки

До демонтажа устройства сделайте метки маркером на всех деталях, чтобы избежать путаницы. Особенно внимательно размечайте шланги высокого давления. Форсунка вкручивается от руки насколько хватит сил. Дальнейшая затяжка выполняется ключом-динамометром. Значения затяжки указываются в руководстве по эксплуатации мотора. Когда установите форсунку, выкачайте воздух из топливной системы. На современных авто для этого достаточно несколько раз крутануть стартер; либо воспользуйтесь насосом ручной подкачки (при наличии).

Случаи, когда форсунка подлежит замене полностью

Перечислим основные признаки:

- выработан ресурс, заявленный производителем;

- на корпусе имеются пробои, иные нарушения герметичности;

- прогоревшая гайка распылителя: если неполадку не устранить на ранней стадии, то сам распылитель придёт в негодность.

Обратите внимание, что на некоторых моторах после установки новой форсунки необходимо «привязать» её к двигателю: внести изменения в настройки блока управления.

Устанавливать форсунку лучше на СТО, так как на станции имеется стендовое оборудование для регулировки и оценки текущего состояния детали.

Заключение

Самостоятельный ремонт форсунок — мера скорее вынужденная. Такой сервис в кустарных условиях может принести успех только в случае высочайшей квалификации мастера. Главная проблема гаражного ремонта — отсутствие высокоточного стендового оборудования для диагностики. Ремонтник не может объективно оценить эффективность сервисных мероприятий.

Если есть возможность обратиться на СТО, не пренебрегайте ею: компьютерное оборудование и стенды очистки продлят жизнь форсункам, избавят от потенциального дорогостоящего ремонта. Та же ультразвуковая чистка может избавить автомобилиста от проблем двигателя на несколько сезонов. Ремонт современных впрысковых систем типа «Коммон Рэйл» в гараже не представляется возможным: нужна обязательная тонкая компьютерная настройка детали.

Чтобы избежать дорогостоящего ремонта и замены деталей, пользуйтесь чистящими топливными присадками. Они препятствуют образованию нагара и оседанию отложений. Использование присадок должно быть систематическим, а не разовым. Помните: присадки — это профилактика поломки, а не её устранение.

Пожалуйста, оцените этот материал!

Загрузка…Если Вам понравилась статья, поделитесь ею с друзьями!

Инструменты для ремонта дизельных форсунок Common Rail от китайского производителя, завода, завода и поставщика на ECVV.com

| Экспортные рынки: | Северная Америка, Южная Америка, Восточная Европа, Юго-Восточная Азия, Африка, Океания, Средний Восток, Восточная Азия, Западная Европа |

|---|---|

| Место происхождения: | Пекин в Китае |

| Детали упаковки: | деревянная коробка |

Краткие сведения

- Гарантия: 1 лет

- Номер модели: JZ-1000

- Название бренда: JZ

- Применимые модели: Дизельные автомобили

- Сертификация: CE

- Мощность: 300 Вт

- Напряжение: 220 В

- Тип: Ремонтное оборудование

- Название бренда: JZ

- Номер модели: JZ-1000

- Авторемонтное оборудование и инструменты: Испытательное оборудование и диагностический прибор

- Гарантия: Один год

- Символы: Портативный, простой в эксплуатации и т. Д.

- Основные функции: Драйв четырех брендов

- Способы доставки: Воздушным экспрессом / морем

- Сертификаты: CE,

Технические характеристики

Инструменты для ремонта дизельных форсунок Common Rail

JZ-1000 можно использовать для управления форсунками Bosch, Denso, Delphi, Siemens и т. Д.В сочетании с простым оборудованием, таким как калибратор форсунок, он может завершить тестовую работу по распылению, запуску впрыска и впрыску под высоким давлением для всех видов форсунок.

Perfect Function

Может управлять инжекторами Bosch, Denso, Delphi, Siemens и т. Д.

Может удобно регулировать частоту сигнала привода и параметр ширины импульса инжектора.

Имеет форму сигнала привода, которая полностью соответствует ECU

Простота эксплуатации

Может работать без каких-либо операций после включения, по умолчанию — параметр привода форсунок, который часто используется.

Удобно выбирать форсунки Bosch, Denso, Delphi, Siemens с помощью соответствующей кнопки.

Можно удобно изменить частоту сигнала привода и параметр ширины импульса с помощью соответствующих кнопок.

Можно легко определить неисправность форсунки по световому индикатору рабочего состояния форсунки.

Дополнительные функции

Продукт прошел тест на электромагнитную совместимость, например, при высоких и низких температурах, статическом ударе, вероятность отказа очень мала. С функцией защиты от короткого замыкания.

Обеспечивает линию передачи сигнала привода для всех видов форсунок.

Наша компания может поставить калибраторы форсунок, профессиональные инструменты для демонтажа и детали форсунок.

Очиститель дизельных форсунок Penrite 375 мл

Подробнее о продукте

Очиститель дизельных форсунок — это многоцелевой очиститель дизельного топлива, сочетающий в себе усовершенствованный набор присадок для очистки и защиты компонентов дизельной топливной системы. Он эффективно очищает всю систему подачи топлива, включая форсунки и топливные насосы, продлевая срок службы компонентов топливной системы.Он обеспечивает улучшенную экономию топлива, увеличивает мощность, снижает выбросы, облегчает запуск, обеспечивает более плавный холостой ход и предотвращает повреждение от детонации. ДЛЯ НАИЛУЧШИХ РЕЗУЛЬТАТОВ:

ПРЕИМУЩЕСТВА ПРОДУКТА

Технические характеристики

| Масса брутто | 0,375 кг |

|---|---|

| Ширина упаковки | 5 см |

| Высота в упаковке | 24 см |

| Глубина упаковки | 8,5 см |

Детали

| Тип продукта Описание | Присадка для очистки дизельных форсунок |

|---|---|

| Марка | ПЕНРИТ |

| Описание | 0.375 Литр |

Обработка дизельных форсунок — Boomle.com

— Топливные форсунки достигают этого за счет использования подпружиненного игольчатого клапана. — Топливо под давлением от топливного насоса подается по корпусу форсунки в камеру в форсунке чуть выше, где …

marinestudy.net> Топливная форсунка дизельных двигателей — судовая

STP Дизель Обработка и Инжектор Очиститель | Форумы TDIClub

Diesel Kleen модернизирует любой No.2 дизель Топливо высшего качества. Он очищает топливные форсунки * Отвечает требованиям смазывающей способности для всех систем дизельного топлива и впрыска , которые уменьшают впрыск насос и инжектор …

форумы.tdiclub.com> STP Очистка дизельного топлива и очиститель форсунок |

2 общие причины Дизель Топливо Форсунки Отказ (и как …) | Дизель IQ

Почему Дизель Топливо Форсунки Есть две основные причины отказа дизельного топлива топлива форсунки , связанные со свойствами самого топлива: чрезмерный износ и отложения.Чрезмерный режим WearOne …

dieseliq.com> 2 частые причины выхода из строя форсунок дизельного топлива (и

Как очистить дизельный двигатель Форсунки : 14 шагов (с изображениями) — wikiHow

… Топливо форсунки являются ключом к достижению максимальной эффективности и увеличения расхода топлива вашего дизельного двигателя . Форсунки чистые — это Stanadyne Performance Formula One Shot и Lucas Fuel Treatment .

wikihow.com> Как чистить дизельные форсунки: 14 шагов (с

Лучший Дизель Очиститель форсунок Ноябрь 2020 — Обзоры …

Лучший Дизель Очиститель форсунок в 2020 году. 1 Power Service Дизель Kleen + Cetane Boost.6 Niteo Cyclo C23 Diesel Anti Гелевое топливо Очистка и Инжектор Очиститель.

wheeltips.com> Лучший очиститель дизельных форсунок ноябрь 2020 —

Дизель Информация о двигателе, советы и блог | DieselogicDieselogic

Забит Дизель Форсунки : Если ваша система впрыска имеет проблемы с выпуском топлива, двигатель Но этот дизель форсунка обработка стоит дорого, как и попытки очистить топливные форсунки на вашем своя.

dieselogic.com> Информация о дизельном двигателе, советы и блог |

STP® Дизель Инжектор Очиститель | Присадки к маслу и топливу STP®

STP® Дизель Очиститель форсунок Очистите грязные форсунки с помощью всего одной процедуры . STP® Дизель Очиститель форсунок специально разработан для восстановления производительности и эффективности двигателя за счет растворение …

stp.eu> Очиститель дизельных форсунок STP® | STP® Масло

Прямой впрыск (DI) Дизель Двигатели — STMicroelectronics

Усовершенствованный прямой впрыск топлива Технологии , основанные на системах Common Rail высокого давления и оптимизированной обработке выхлопных газов Системы Дизель Прямой впрыск . Сохраните в myST. Обзор.

st.com> Дизельные двигатели с прямым впрыском (DI) —

ДИЗЕЛЬ ОБРАБОТКА | Wynn’s South Africa