Раскоксовка дизельного двигателя

Под понятием раскоксовки двигателя и раскоксовки поршневых колец стоит понимать процедуру, которая направлена на очистку нагара в камере сгорания или на кольцах. Активное нагарообразование происходит по разным причинам, а в сочетании с общим износом деталей силового агрегата нагар влияет на сокращение ресурса бензинового или дизельного двигателя до капитального ремонта.

Процедура раскоксовки дизельного двигателя может осуществляться как самостоятельно, так и силами специалистов автосервиса. Это зависит от сложности конструкции двигателя. Для того чтобы раскоксовать дизель, необходимо учитывать обязательный демонтаж дизельных форсунок. Для их снятия часто требуются специальные съемники или форсуночные ключи. Также необходимо учитывать, что медные уплотнительные шайбы после снятия форсунок дизеля нужно менять на новые.

Рекомендуем также прочитать статью о том, почему сапунит дизельный двигатель.

По вопросу раскоксовки существуют как сторонники, так и противники данного метода. В ряде случаев раскоксовка позволяет решить проблемы и избежать капитального ремонта дизеля. Встречается и обратная ситуация, когда после осуществления процедуры раскоксовки двигателя проблемы только усугубляются, а сам мотор необходимо срочно «капиталить». Далее мы рассмотрим причины нагарообразования в камере сгорания и основные способы раскоксовки ДВС.

Содержание статьи

Причины и последствия образования нагара в камере сгорания

К активному образованию нагара в камере сгорания приводит работа дизеля на солярке низкого качества, езда на неподходящем дизельном моторном масле или несвоевременная его замена, эксплуатация агрегата в тяжелых условиях (пробки, короткие поездки, недонагрев мотора и малые нагрузки), неисправности самого двигателя, ГРМ и системы топливоподачи.

Нагарообразование вызывает также присутствие металлосодержащих присадок в дизтопливе, которые добавляются для повышения цетанового числа солярки. Дополнительным источником отложений выступают частицы моторного масла, которые разложились и окислились после попадания в камеру сгорания. Нагарообразование и скопление углеродистых отложений возникает в результате неполного сгорания топлива в цилиндрах.

Нагар образуется на днище поршня, покрывает стенки камеры сгорания, клапана. Теплоотведение от деталей в цилиндрах нарушается. В результате элементы, покрытые нагаром, перегреваются. По этой причине возможен прогар клапана, оплавление поршня и т.д.

Плотный слой нагара уменьшает объем рабочей камеры, что приводит к повышению давления и детонации топлива. Детонация быстро разрушает любой двигатель, но для дизеля с его высокой степенью сжатия детонационные взрывы особенно опасны.

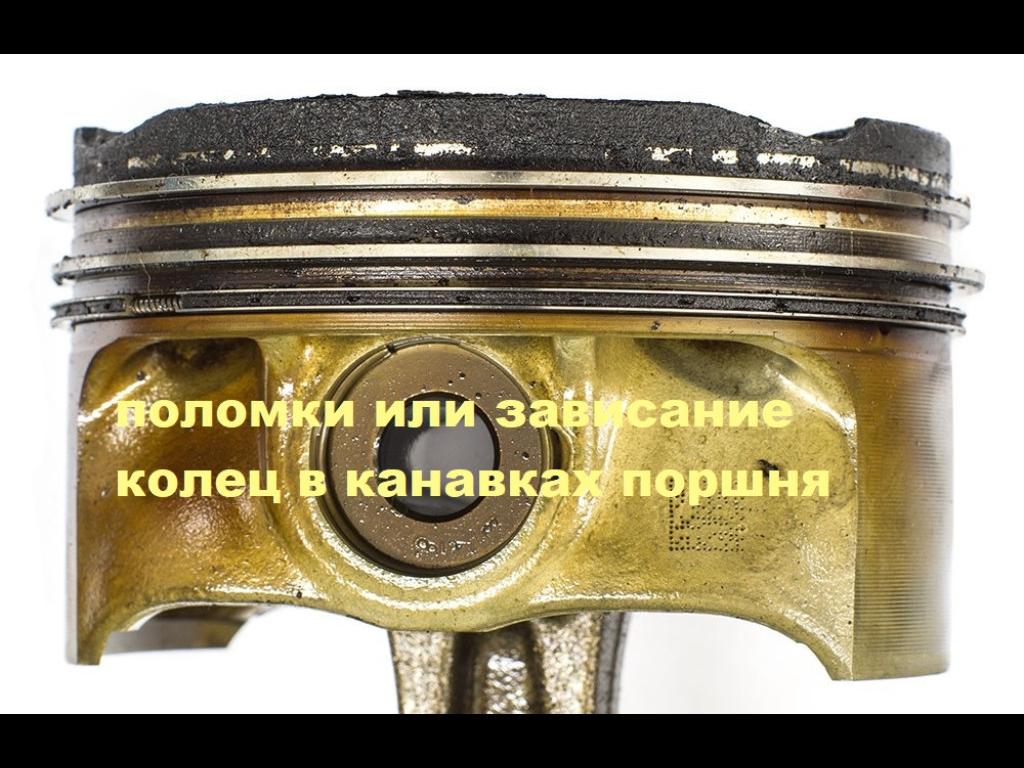

Закоксовка поршневых колец снижает их подвижность, падает компрессия двигателя. Также залегание колец может привести к быстрому их разрушению, что вызовет задиры на стенках цилиндра. Признаком залегания колец выступает повышенный расход масла и дымления дизеля сизым дымом. Моторное масло попросту сгорает в цилиндрах двигателя.

Лаковые отложения на кромке и сбоку поршня, в канавках поршневых колец, а также на стенках цилиндров вызывают ускоренный износ указанных стенок. Если зазор между кольцом и канавкой заполнится нагаром, тогда кольцо не может до конца прилегать к канавке. Результатом становится возросшее давление на стенки цилиндра.

В таких условиях гильза цилиндра и сами кольца быстро изнашиваются. Появление задиров на гильзе становится вопросом времени. Когда кольца залегли, наблюдается одновременный прорыв газов из рабочей камеры в картер мотора и проникновение масла в камеру сгорания. Давление в картере растет, дизельный двигатель начинает сапунить, а избытки масла в камере сгорания ускоряют нагарообразование.

Нагар приводит к тому, что проходные сечения клапанов становятся меньше. Отложения под тарелкой клапана не позволяют ему нормально садиться в седло, что и вызывает прогар. Компрессия дизеля также заметно снижается по причине неполного закрытия клапанов. Результатом становится заметная потеря мощности мотора. Также нагар на внутренней стороне тарелки впускных клапанов может быть причиной неустойчивой работы дизеля и детонации, так как отложения впитывают в себя часть топлива в момент впрыска. Дизель начинает работать на бедной смеси, хотя форсунки подают достаточно солярки.

Большое количество отложений может заставить дизель продолжать работать после того, как водитель пожелал заглушить мотор. Это вызвано тем, что в сильно закоксованных цилиндрах частицы нагара тлеют, самостоятельно воспламеняя дизтопливо.

Вполне очевидно, что нагар крайне негативно влияет на компрессию в цилиндрах, разрушает ЦПГ и ГРМ, выводит из строя выхлопную систему, влияет на общую рабочую температуру двигателя. Также страдает система вентиляции картерных газов, система смазки и т.д. Для дизельного или бензинового ДВС от компрессии напрямую зависит расход топлива и масла, мощность, экологичность. Активное нагарообразование не позволяет дизелю нормально запускаться «на холодную», а также стабильно функционировать после выхода на рабочие температуры.

Также страдает система вентиляции картерных газов, система смазки и т.д. Для дизельного или бензинового ДВС от компрессии напрямую зависит расход топлива и масла, мощность, экологичность. Активное нагарообразование не позволяет дизелю нормально запускаться «на холодную», а также стабильно функционировать после выхода на рабочие температуры.

Раскоксовка ДВС: доступные варианты

Сегодня существует несколько способов раскоксовки дизельного или бензинового двигателя:

- добавление присадки в моторное масло;

- присадка в дизельное топливо или бензин;

- заливка состава в цилиндры напрямую;

Каждый из способов раскоксовки двигателя условно делится на «мягкий» и «жесткий» по силе воздействия на отложения, а также имеет ряд индивидуальных преимуществ и недостатков. Отдельные решения можно считать только профилактической мерой, а не ремонтно-восстановительной процедурой.

Отдельные решения можно считать только профилактической мерой, а не ремонтно-восстановительной процедурой.

Добавка в моторное масло для очистки поршневых колец

Такой способ очистки является щадящим, нацелен на удаление нагара только с поршневых колец. Состав для очистки предназначен для промывки системы смазки ДВС, но затрагивает и нижние маслосъемные кольца, которые залегают достаточно часто.

К минусам способа относится то, что во время очистки нельзя крутить и нагружать мотор. Вторым нюансом является сокращение интервала следующей замены масла не по регламенту, а раньше на 5-6 тыс. км. На рынке также присутствуют составы, которые и вовсе не требуют замены масла после добавки присадки, но их использование подобным образом остается под сомнением.

Еще одним недостатком можно считать то, что промывки в масло не чистят от нагара и отложений камеру сгорания, клапана. На основании этого можно отнести такой способ исключительно к профилактике, которую можно реализовать с определенной периодичностью при незначительной закоксовке ДВС.

Промывка в топливо для раскоксовки ДВС

Раскоксовка двигателя при использовании данного способа происходит в процессе езды на автомобиле. К главным преимуществам относят простоту решения, относительную «мягкость» и возможность эксплуатации мотора без ограничений. Также при данном способе раскоксовки нет необходимости менять моторное масло.

Состав для раскоксовки выливается в топливный бак. Далее средство вместе с топливом оказывается в камере сгорания. В процессе работы агрегата компоненты состава постепенно размягчают нагар и лаковые отложения, а далее выгорают вместе с ними. В результате нагар из камеры сгорания удаляется через выпускную систему двигателя вместе с отработавшими газами.

Главной задачей раскоксовки становится очистка маслосъемных колец. Присадка в топливо позволяет продолжительное время воздействовать на отложения и лак, так как добавка на 50 литров солярки позволит осуществлять постоянное воздействие на протяжении около 450 км пробега. Производители обещают раскоксовку колец, увеличение компрессии, очистку камеры сгорания и клапанов, а также образование защитной пленки на трущихся парах. Пленка снижает температуру на поверхности деталей. Такая защита должна предотвращать дальнейшее нагарообразование.

Как показывает практика, в случае сильного загрязнения данное решение не всегда оказывается эффективным, а также остаются вопросы касательно влияния добавки на чувствительную топливную аппаратуру дизельного двигателя. Можно сделать вывод, что в случае серьезных загрязнений и неисправностей ДВС подобный способ может не дать желаемого эффекта.

Заливка состава в цилиндры через форсуночные отверстия

Такой способ раскоксовки самый сложный и относится к «жестким» решениям, хотя является достаточно распространенным. Раскоксовку двигателя можно сделать как самостоятельно, так и на СТО.

Метод заключается в том, что машину выставляют на ровной поверхности, затем двигатель необходимо прогреть до рабочей температуры. Далее дизельный мотор останавливают и выкручивают дизельные форсунки. Коленчатый вал двигателя необходимо провернуть так, чтобы поршни стали в приближенное к среднему положение. После этого в каждый цилиндр через отверстие (напрямую в камеру сгорания) заливается активный химсостав. После жидкость оставляют в цилиндрах на время до 12 часов. Отверстия необходимо закрыть путем частичного обратного монтажа форсунок или чистой ветошью. Это позволит снизить скорость остывания мотора и исключить риск попадания мусора.

В результате воздействия химии в цилиндрах нагар размягчается и отслаивается. Прогрев мотора перед заливкой промывки необходим для того, чтобы вызвать эффект парообразования для улучшения очистки. По окончании процедуры необходимо снова вкрутить форсунки и начать прокрутку коленвала стартером. Крутить мотор необходимо для удаления из камеры сгорания остатков очищающего состава, который не протек в картер двигателя через поршневые кольца.

Прогрев мотора перед заливкой промывки необходим для того, чтобы вызвать эффект парообразования для улучшения очистки. По окончании процедуры необходимо снова вкрутить форсунки и начать прокрутку коленвала стартером. Крутить мотор необходимо для удаления из камеры сгорания остатков очищающего состава, который не протек в картер двигателя через поршневые кольца.

После всех манипуляций форсунки ставят на место, двигатель запускают и прогревают на холостых оборотах, а после эксплуатируют машину под небольшой нагрузкой и проезжают около 40 км. Далее в обязательном порядке необходимо сменить моторное масло. Обязательная замена масла продиктована тем, что агрессивная химия для раскоксовки дизельного двигателя через кольца однозначно стекает в картер и перемешивается с моторным маслом, изменяя его защитные и другие полезные свойства.

Очиститель в масле негативно взаимодействует с резинотехническими изделиями (сальники, уплотнения), а также с другими узлами и деталями. Рекомендуется также сократить интервал последующей замены масла на 40-50%, так как старое масло полностью слить нельзя. Получается, свежая смазка смешается с остатками, которые насыщены очистителем.

Получается, свежая смазка смешается с остатками, которые насыщены очистителем.

К минусам решения относят то, что эффективно удаляется нагар только с тех мест, куда попала жидкость. Таковыми являются днище поршня и поршневые кольца. Очистка клапанов и стенок камеры сгорания происходит заметно хуже. Токсичность данных промывок заставляет соблюдать особую осторожность и предпринимать меры для защиты кожи, органов зрения и дыхания.

Самостоятельная очистка от закоксовки двигателя в холодном гараже в зимнее время дополнительно снижает результативность процедуры, так как мотор быстро остывает после прогрева. Отдельные вопросы могут возникать и касательно правильной дозировки состава на один цилиндр, так как разные ДВС имеют отличный друг от друга объем камер сгорания и диаметр поршней. Вливание большого количества промывки увеличивает последующее нежелательное количество состава в масле двигателя. Недостаточное количество может не раскоксовать агрегат должным образом.

Еще одной проблемой при раскоксовке дизеля своими руками может стать наличие автоматической трансмиссии. Самому выставить поршни в среднее положение может быть проблематично и с МКПП, а с «автоматом» необходим подъемник или поднятие авто на домкрате.

Самому выставить поршни в среднее положение может быть проблематично и с МКПП, а с «автоматом» необходим подъемник или поднятие авто на домкрате.

Задачу также может усложнять сама конструкция ДВС и расположение силового агрегата в подкапотном пространстве. Удобство доступа к дизельным форсункам играет немаловажную роль в процессе заливки очистителя камеру сгорания.

Хотелось бы добавить, что в списке недостатков данного способа раскоксовки особо отмечают неизбежное появление задиров на зеркале цилиндров в момент первого запуска после очистки. Очиститель от нагара является активной и агрессивной химией, которая параллельно чистке осуществляет смывание масляной пленки со стенок цилиндров, может разрушать сальники ДВС и т.п.

Запуск дизеля после раскоксовки заставляет кольца пройтись по гильзе без масла. Данную особенность нужно учитывать как на относительно новых, так и на изношенных агрегатах. Кроме задиров возможен сильный и резкий износ, вызывающий разрушение поршневых колец.

Данную особенность нужно учитывать как на относительно новых, так и на изношенных агрегатах. Кроме задиров возможен сильный и резкий износ, вызывающий разрушение поршневых колец.

Читайте также

Почему залегли поршневые кольца, симптомы залегания

Эксплуатационные характеристики двигателя внутреннего сгорания напрямую зависят от компрессии в цилиндрах. Нередко автовладельцы жалуются, что мотор стал не таким резвым, как раньше, машина хуже разгоняется, неохотно заводится, и при этом расходует больше горючего и масла. В совокупности эти признаки указывают на падение компрессии, причиной которого, в свою очередь, довольно часто оказывается залегание поршневых колец.

Окончательно убедиться в падении компрессии можно при помощи манометра. Необходимо замерить давление в каждом цилиндре и сравнить показания с теми, которые должны быть, согласно технической документации. Кроме того, следует обратить внимание, имеются ли различия в показаниях манометра для каждого цилиндра. Если мотор исправен, расхождения должны оставаться в пределах плюс-минус 0,5 атм.

Если мотор исправен, расхождения должны оставаться в пределах плюс-минус 0,5 атм.

Признаки залегания колец

Давление в цилиндрах бензиновых двигателей обычно находится в пределах 9,5–13 атм. У дизелей, где воспламенение рабочей смеси происходит за счет ее сжатия, этот показатель в несколько раз выше и может достигать значения 40 атм. Если компрессия немного снижена, это свидетельствует об износе всей цилиндро-поршневой группы. По мере эксплуатации трущиеся детали понемногу истираются, и зазоры между ними увеличиваются. «Лечится» это только капитальным ремонтом.

Почему залегают кольца

Чтобы разобраться с причинами залегания, следует вспомнить, как они работают. Поршневые кольца располагаются в канавках поршня. Сами канавки достаточно широки, чтобы кольца могли достаточно свободно двигаться. Надетые на поршень кольца не прилегают к нему вплотную, а наоборот, разжимаются. Таким образом, разжимающая сила заставляет их плотно прилегать к стенкам цилиндра, обеспечивая высокое давление внутри камеры сгорания в конце такта сжатия.

Это влечет за собой все обозначенные в начале статьи симптомы: затрудненный запуск двигателя, особенно в мороз и падение мощности из-за залегания компрессионных колец, а также повышенный расход масла и топлива и густой синий дым из выхлопной трубы, в чем виноваты маслосъемные кольца.

Причин появления отложений в канавках несколько:

- автомобиль очень долгое время не эксплуатируется, в результате чего моторное масло теряет свои свойства, густеет и начинает играть роль клея;

- на машине часто совершаются короткие поездки, в течение которых двигатель не успевает полностью прогреться. В этом случае в цилиндрах образуется большое количество нагара, который не успевает полностью выгорать по причине слишком малого времени работы мотора;

- некачественное моторное масло, которое выгорает намного интенсивнее, чем смазка высокого качества.

Предупреждение и борьба с залеганием колец

Желательно, чтобы стрелка тахометра держалась в районе 5,5–6 тысяч оборотов в минуту. За время поездки цилиндро-поршневая группа должна полностью самоочиститься. Это станет понятно по возросшей тяге силового агрегата. Если же симптомы залегания не исчезли, можно повторить процедуру отмачивания еще раз. Вместо керосино-ацетоновой смеси в автомагазине можно приобрести специальные средства. После того как проблема устранена, нужно сменить моторное масло и масляный фильтр, поскольку и то, и другое непригодно для дальнейшей эксплуатации.

За время поездки цилиндро-поршневая группа должна полностью самоочиститься. Это станет понятно по возросшей тяге силового агрегата. Если же симптомы залегания не исчезли, можно повторить процедуру отмачивания еще раз. Вместо керосино-ацетоновой смеси в автомагазине можно приобрести специальные средства. После того как проблема устранена, нужно сменить моторное масло и масляный фильтр, поскольку и то, и другое непригодно для дальнейшей эксплуатации.

Если, несмотря на все усилия, проблема осталась, значит, кольца не залегли, а износились физически, в этом случае неизбежен капремонт.

Предотвратить проблему проще, чем решать ее, поэтому во избежание залегания колец нужно хотя бы раз в месяц совершать достаточно длительные поездки на автомобиле (минимум километров 50). Во время поездок следует иногда давать мотору поработать на высоких оборотах (порядка 4 тыс. об./мин) в течение одной — двух минут. За это время нагар, если он и был, успеет полностью прогореть.

Срок службы поршневых колец двигателя автомобиля может варьироваться в разных пределах. Для двигателей автомобилей ВАЗ 2108, 2109, 21099, 2105, 2107 это 150-200.000 км пробега. Во многом скорость износа поршневых колец зависит от тяжести условий эксплуатации двигателя, применения качественного или наоборот некачественного моторного масла, правильности работы двигателя (наличия перегрева, детонации), качества изготовления самих колец.

Признаки износа (поломки, залегания) поршневых колец двигателя

Сильное дымление из глушителя

Дым серо-синий (сизый). Дымит постоянно: и при пуске, и при работе на холостых, и при движении. Кратковременное дымление при пуске или перегазовке является признаком износа маслосъемных колпачков.

Причины: моторное масло плохо удаляется со стенок цилиндров при работе двигателя и вместе с отработанными газами выбрасывается через выпускные клапана в выпускной тракт и далее в глушитель. Отсюда сизый дым. Капли масла можно ощутить на своей руке подставив ее к выпускному отверстию глушителя при работающем двигателе.

Моторное масло в корпусе воздушного фильтра

Изношенные или залегшие кольца пропускают газы, образовывающиеся в камерах сгорания при работе двигателя в поддон (картер двигателя). В картере повышается давление газов, которые через систему вентиляции картера двигателя выбрасываются в корпус воздушного фильтра. Они насыщены моторным маслом, забивают воздушный фильтр двигателя и карбюратор.

Течь моторного масла под сальники и уплотнители двигателя

Повышенное давление газов в картере двигателя заставляет моторное масло сочится, откуда только можно (сальники распределительного и коленчатого валов, прокладка и маслозаливная горловина клапанной крышки, прокладка поддона).

Сильное дымление из сапуна

Будет заметно, если снять крышку с корпуса воздушного фильтра двигателя. Тут сильная струя сизого дыма хлопками выходит из отверстия вентиляции картера. Аналогичную картину наблюдаем сняв шланг с сапуна двигателя.

Его воздушные жиклеры ГДС обеих камер

— Черный нагар на свечах зажигания

Черный нагар на электродах свечей зажигания плюс замасливание резьбы.

— Двигатель «троит» на холостых

— Провалы при нажатии на педаль «газа»

— Повышенный шум при работе двигателя

Если после проведения замера компрессии установлено, что указанные признаки имеют причиной износ или залегание поршневых колец, то сначала проводим раскоксовывание поршневых колец и если не помогло, то производим их замену (на двигателях автомобилей 2108, 2109, 21099 можно не снимать двигатель для выполнения этой процедуры, а на 2105, 2107 его придется снимать).

Примечания и дополнения

— Сопутствующими неисправностями к износу поршневых колец могут быть: износ цилиндров, износ поршней.

— Залегание поршневых колец – потеря ими упругости в результате перегрева или закоксовывание канавок под кольца в результате применения некачественного моторного масла. В результате кольца перестают выполнять свою функцию – эффективно снимать моторное масло со стенок цилиндров и создавать определенное давление при движении поршня вверх (компрессия).

— Бывают ситуации, когда залегает или выходит из строя только маслосьемные кольца, а компрессионные работают. В такой ситуации двигатель будет дымить и расходовать масло, но компрессия будет в норме.

В нашей стране автомобили зачастую эксплуатирую более пятнадцати лет, иногда после капремонта более двадцати и даже дольше. Вазовские копейки, выпущенные в начале семидесятых годов прошлого столетия на наших дорогах можно встретить очень часто. Одной из самых больших неисправностей можно назвать залегание поршневых колец — признаки и способы устранения, которых мы опишем в данной статье.

В случае надлежащего ухода и своевременного сервиса автомобиль любой марки может прослужить долгие годы при этом для этого не нужно обладать знаниями механика экстракласса.

Что такое поршневые кольца?

Поршневыми называются незамкнутые кольца, находящиеся в канавках в поверхностях поршней силовых установок.

Поршневая система

При проектировании мотора конструкторам постоянно приходится решать одну и ту же проблему — диаметр дна поршня и цилиндра должным быть разных размеров. И при этом смазка никоим образом не должна оказаться в камере, где происходит сгорание топлива. Применение тяжелого поршня может привести к заклиниванию его в цилиндре, невзирая даже на то, что его диаметр будет немного меньше. Но применение узкого гибкого кольца, которое располагает подвижным замком, позволит ему свободно двигаться. Этот вариант и до сих пор считается лучшим.

И при этом смазка никоим образом не должна оказаться в камере, где происходит сгорание топлива. Применение тяжелого поршня может привести к заклиниванию его в цилиндре, невзирая даже на то, что его диаметр будет немного меньше. Но применение узкого гибкого кольца, которое располагает подвижным замком, позволит ему свободно двигаться. Этот вариант и до сих пор считается лучшим.

Кольца делятся на два типа – компрессионные и маслосъемные. Основное предназначение первых это создания давления в камере.

Поршневые кольца двух типов

В конструкции мотора имеется маленький зазор меж цилиндрами и поршнями, не дающий возможности создавать в камере нужное давление. Газы при расширении непременно проникали бы в картер силовой установки. Решить эту проблему получилось только установкой дополнительных компрессионных колец, которые представляют собой тонкие кольца с разрезом. Разрез это замок, который дает возможность тугому кольцу сжиматься и разжиматься в заданных пределах, при этом не позволяя, соскочить с поршня. Для того чтобы кольца имели возможность свободного сжатия, на наружной поверхности корпуса цилиндра имеются канавки.

Для того чтобы кольца имели возможность свободного сжатия, на наружной поверхности корпуса цилиндра имеются канавки.

Кольца делаются из стали особой марки и являются в своем роде пружиной, находящейся в слегка сжатом состоянии, что позволяет ей плотно прилегать к стенкам цилиндра. Во время работы они постепенно стачиваются, но плотность их прилегания остается прежней, до того момента пока их износ, не достигнет критического уровня.

Особенность конструкции современных поршней 3 кольца. Компрессионных — пара, маслосъемное — одно.

Применение компрессионных колец, не решает полностью проблему прорыва газов. Решается она самыми разными способами, к примеру, во время монтажа колец их располагают таким образом, чтобы замки не располагались друг над другом. Наилучшее их расположение — это 180 градусов, таким образом, чтобы они находились в противоположных сторонах. На это обязательно нужно обращать внимание и во время капремонта мотора.

Причины залегания

Большая часть автовладельцев даже не предполагает, отчего происходит залегание и как устранить эту проблему на ранней стадии. В реальности все гораздо проще, чем это может показаться на первый взгляд. Основной виновник залегания колец это образующийся нагар в силовой установке. Моторная смазка отчасти сгорает в моторе, при этом забиваются канавки колец.

В реальности все гораздо проще, чем это может показаться на первый взгляд. Основной виновник залегания колец это образующийся нагар в силовой установке. Моторная смазка отчасти сгорает в моторе, при этом забиваются канавки колец.

Нагар от сгорания масла

Результат — ухудшение уплотнения между поршнями и цилиндрами мотора транспортного средства. В итоге образуется нагар, который приводящий к залипанию колец.

Признаки и симптомы залегания колец:

- Понижение компрессии мотора. Определить это можно не лишь диагностикой, но и по уменьшению мощности двигателя. Залегший поршень не может гарантировать требуемый уровень сжатия смеси. В особенности это заметно при запуске в холодное время года.

- Если возрос расход смазки.

- Ощущается запах гари. Из выхлопной трубы идет синеватый дым.

К залеганию колец приводит эксплуатация автомобиля без предварительного полноценного прогрева мотора. Отрицательно на двигатель влияют короткие поездки до пяти — семи километров. Этого времени явно недостаточно, чтобы двигатель успел прогреться до положенной рабочей температуры.

Этого времени явно недостаточно, чтобы двигатель успел прогреться до положенной рабочей температуры.

Применение низкокачественного масла, выгорающего при высоких температурах непосредственно в двигателе.

Способы устранения

Обнаружив первые симптомы с залеганием колец, все автолюбители борются ними по-разному, но основных способов три.

- Самый распространенный способ заключаются в использовании смеси из керосина и ацетона (в равных пропорциях). Свечи необходимо выкрутить и залить смесь во все камеры сгорания. Далее мотор нужно оставить часов на 8-12, должно произойти откисание в камерах. Затем свечи ставятся обратно. Двигатель заводится и нужно проехать по ровной трассе на максимальных оборотах километров пятнадцать. Обычно этот способ позволяет решить проблему залегания колец и не прибегать к дорогому ремонту. Далее нужно заменить фильтры и масло.

- Следующий способ практически идентичен предыдущему с той лишь разницей, что заливается обычный керосин.

Другие условия, поездка по ровной трассе и смена смазывающей смеси и фильтра должны быть соблюдены.

Другие условия, поездка по ровной трассе и смена смазывающей смеси и фильтра должны быть соблюдены.

Емкость с керосином

Комплект для раскоксовывания

Если предложенные нами процедуры не дали нужного эффекта и если нет никаких положительных сдвигов, то остается лишь единственный выход это замена колец.

При этом не забываете, что наилучший метод защиты — это предупреждение возникновения неисправности. Для того чтобы предотвратить залипание колец, нужно придерживаться двух элементарных рекомендаций:

- Прогревайте силовой агрегат своего автомобиля до рабочей температуры, по крайней мере, один раза в неделю.

- Пользуйтесь лишь качественными моторными маслами.

Экономить здесь не стоит иначе это может повлечь за собой большие затраты. Залегание колец — это не «критичный» диагноз, а только лишь предпосылка к тому, что надвигаются намного более серьезные проблемы.

В случае если вовремя выявить неисправность и ликвидировать ее одним из предлагаемых способов, то можно предохранить мотор своего автомобиля от дорогостоящего ремонта.

Видео «Р аскоксовка колец »

В этом видео показано, что нужно делать если закосовались поршневые кольца. Какие лучше использовать средства и как их правильно применять.

com/embed/goyV_YfGqrE?rel=0″/>

Нередко можно услышать фразу, что двигатель является сердцем автомобиля. Это действительно так. Главная характеристика, определяющая надежность двигателя – это ресурс. Исходя из этого можно судить, надежен ли автомобиль в целом или нет. Ведь ремонт двигателя – это всегда сложная и дорогостоящая операция. Нередко автовладельцы сталкиваются с таким явлением, как залегание колец в двигателе. Что делать в такой ситуации, в чем причина неисправности? Обо всем этом и не только – далее в статье.

Признаки проблемы

Залегание колец в двигателе напрямую связано с компрессией. Если говорить о бензиновых моторах, нормальный показатель компрессии будет составлять от 9 до 13 атм. Дизельные двигатели имеют несколько иное строение. Поэтому нормальной для них считается компрессия в 28-35 атм. При этом не должно быть существенного разбега между цилиндрами.

Сторонние симптомы

Таким образом, определить, что залегли кольца в двигателе (что делать, не разбирая двигатель, рассмотрим немного позже), можно по компрессии. Однако есть и сторонние признаки, говорящие о данной проблеме:

Однако есть и сторонние признаки, говорящие о данной проблеме:

- Высокий расход масла. В идеале, двигатель и вовсе не должен расходовать масло. Но как это часто бывает (особенно на турбированных двигателях), старый двигатель начинает съедать от 100 грамм масла на каждую тысячу километров. Если нужно доливать около литра, это уже говорит о проблеме. Такой расход масла является ненормальным, и нужно срочно что-то с этим делать. Данная проблема связана с возникновением зазора между стенками цилиндров и кольцами.

- Характерный цвет дыма. Особенно на этот момент нужно обратить внимание при покупке поддержанного авто, так как некоторые продавцы дают недостоверную информацию о расходе масла. Если газы из выхлопной трубы приобрели синий цвет, это говорит о повышенном расходе масла. Также при повышении оборотов либо под нагрузкой клубы дыма заметно увеличиваются. На исправном двигателе выхлоп должен быть бесцветным.

- Плохой запуск двигателя «на холодную». Такое явление возникает как при минусовой температуре, так и летом.

- Снижение мощности двигателя. Автомобилю трудно преодолевать затяжной подъем, идти на обгон. При этом растет расход топлива. Он может увеличиваться от нормы вплоть до двух раз.

Все это говорит о том, что залегли кольца в двигателе «Приоры» и других авто. Важно не игнорировать проблему, а срочно приступать к ее решению.

Причины

Чтобы разобраться в причинах, нужно вспомнить работу колец. Они расположены в канавках поршня двигателя. Данные канавки довольно широкие, что позволяет обеспечить кольцам определенный ход. Они не прилегают вплотную к поршню. При этом кольца за счет разжимающей силы плотно прилегают к стенкам цилиндра. Это и позволяет обеспечить высокое давление в камере сгорания в конце такта сжатия.

Со временем, отложения продуктов сгорания забивают данные канавки. Это препятствует свободному ходу колец. Они застревают в канавках и не так плотно прилегают к стенкам цилиндров. Поэтому в камере сгорания уже не создается необходимое для полезной работы поршня давление.

Это также влечет за собой ряд других проблем, которые были описаны выше. Это высокий расход масла, топлива, падение мощности и синий дым. Почему залегают кольца на двигателе? Специалисты выделяют несколько факторов:

- Длительный простой автомобиля. Виной тому вовсе не первый запуск после простоя. Да, за это время практически все масло оседает в поддоне, но масляный насос быстро нагнетает нужное давление. Причина в другом. Это эксплуатация авто на застоявшемся масле. Если машина долгое время стояла без движения (полгода и более), рекомендуется заменить смазочную жидкость. Она со временем густеет и превращается в нечто подобие клея.

- Эксплуатация авто на короткие расстояния без предварительного прогрева. Прогревать машину на ходу можно, но только если поездка будет более пяти километров. В противном случае, в цилиндрах будет образовываться нагар. Он не успеет полностью выгореть из-за малого времени работы ДВС.

- Некачественное масло. Нужно остерегаться подделок и не приобретать продукты по слишком низкой цене.

Если залегли кольца в двигателе, что делать, не разбирая мотор? Далее рассмотрим несколько вариантов решения проблемы.

Частичная очистка

В чем заключается суть этого способа? Для работы нам нужна жидкость для очистки, на которой следует проехать порядка двухсот километров. При этом нельзя существенно нагружать двигатель. Это связано с изменением вязкости масла. Оно становится более жидким после добавления промывочной смеси.

Где приобрести данную жидкость? Сегодня нетрудно найти подобные средства в автомобильных магазинах. Достаточно уточнить параметры двигателя, а затем использовать промывку согласно инструкции. Добавляется она через маслоналивную горловину.

Недостаток метода

Сразу отметим минус данного способа. Нагар здесь будет счищаться только с маслосъемных колец, а потому метод называется частичным. Однако он является и самым простым. Также отметим, что после промывки такое масло нужно слить. Поэтому лучше всего делать эту операцию перед заменой масла.

Полная очистка двигателя

Если залегли кольца в двигателе ВАЗ-2115, что делать? Можно прибегнуть к полной очистке силового агрегата. Эта операция называется раскоксовка. Этот способ более трудный, но эффективный. Как проводится операция:

- Двигатель прогревают до рабочей температуры.

- Выкручивают все свечи. Если залегли кольца в двигателе дизель, что делать? В таком случае выкручиваются форсунки.

- Проворачивается коленчатый вал. Это нужно для того, чтобы выставить поршни в среднее положение. Так промывочная жидкость сможет попасть во все полости.

- Для залива жидкости нужно применить шприц. Можно использовать медицинский, одноразовый (желательно объемом около 20 миллилитров).

- Свечи устанавливают на место.

- Выжидается время, указанное в инструкции к промывочной жидкости. Обычно на это требуется не более суток.

- Чтобы смесь равномерно распределилась, периодически проворачивают коленчатый вал в обе стороны на 10 градусов.

- Закрывают свечные кольца тряпкой.

- Прокручивают коленвал, чтобы жидкость полностью удалилась.

- Устанавливаются на место свечи. Далее нужно запустить двигатель и дать ему поработать несколько минут на холостых.

Если залегли кольца в двигателе оппозит, что делать, не разбирая двигатель? Данный метод не предполагает разборки двигателя, а потому каждый может прочистить кольца самостоятельно.

Обратите внимание

Для промывки нужно использовать специально предназначенные для этого жидкости. Не рекомендуется использовать ацетон, керосин и прочие жидкости. Таким способом пользовались советские водители в случае, когда залегли кольца в двигателе ВАЗ-2106. Что делать может ацетон с мотором в таком случае? После промывки, с цилиндров полностью вымывается масло. При запуске двигатель некоторое время работает «на сухую», что может повлечь образование задиров. Специализированные промывочные жидкости не вредят так, поэтому их можно использовать без опасений.

Используем присадки в топливо

Если залегли кольца в двигателе, что делать? Можно пойти и другим путем – приобрести присадку в топливо. Сегодня этот метод пользуется большой популярностью. Этот способ простой, однако требует больше времени. Суть проста – в бак заливается некоторое количество промывки, а далее вещество попадает в камеру сгорания, где и смывает нагар. Среди преимуществ данного метода отзывы отмечают такие моменты:

- Отсутствие необходимости даже частичной разборки двигателя.

- Можно не оставлять двигатель на сутки. Промывка работает при движении. При этом допускается ездить на высоких оборотах (напротив, это даже ускорит очистку поршней).

- Не нужно выполнять замену масла, поскольку с ним промывка не взаимодействует.

Что делать, если залегли кольца в двигателе основательно? Нужно понимать, что такой метод не столь эффективен, как предыдущий. Поэтому полностью нагар удалить не получится. Если кольца залегли существенно, присадка в топливо не поможет решить данный вопрос.

Профилактика

Теперь мы знаем, почему залегли кольца в двигателе и что делать с этим. Но чтобы не сталкиваться с такой проблемой, лучше знать меры профилактики. Они довольно просты и понятны:

- Необходимо следить за состоянием маслосъемных колпачков. Об их неисправности сообщит высокий расход масла. Медлить с заменой данных колпачков не стоит.

- Заливать только проверенное масло. Также оно должно соответствовать всем допускам. Качественный продукт не должен выгорать в моторе. Если мотор начал его подъедать, заливка масла с более высокой вязкостью не решит проблему.

- Обслуживать двигатель согласно регламенту. Более того, в наших условиях рекомендуется сокращать интервал замены масла до 10 тысяч километров. Регулярная замена предотвратит подобные ситуации, поскольку свежий продукт имеет стойкие присадки и не выгорает, оставляя нагар.

Если пробег автомобиля более трехсот тысяч, кольца уже могут износиться. Это естественный процесс, поэтому на старых моторах в случае масложора рекомендуется сразу выполнить ремонт ЦПГ. Но начать, конечно же, лучше с маслосъемных колпачков (тем более, если проблема только в расходе масла, а мощность и остальные характеристики остались прежними).

Но начать, конечно же, лучше с маслосъемных колпачков (тем более, если проблема только в расходе масла, а мощность и остальные характеристики остались прежними).

чем грозит, чистка деталей, способы

Снижение компрессии мотора, дымление из выхлопной трубы и возрастание расхода горючего — прямые признаки того, что залегли маслосъемные кольца. Иногда на проблемы с кольцами указывает троение мотора: запуск его затрудняется при любой погоде. Но, похожие проблемы создают клапана, которые не закрываются вовремя или совсем не закрываются. Как выяснить причину неисправностей и понять почему залегают кольца, рассказываем в статье.

Принцип работы колец

Кольца служат для уплотнения зазоров между цилиндром (гильзой) и поршнем, бывают компрессионные и маслосъемные. Обе разновидности присутствуют на поршнях одновременно и выполняют свои задачи, которые отражены в таблице:

| Вид колец | Задача | Количество |

| Компрессионные | Препятствуют прорыву газов из камеры сгорания в картер двигателя | Минимум 2 |

| Маслосъемные | Удаляют со стенок цилиндров лишнее масло | По одному на поршень |

Кольца сидят в специальных канавках, прорезанных на поршне и постоянно, упруго прижимаются к стенкам цилиндра.

Залегание маслосъемных колец, вызывает появление черного дыма, потому что масла в цилиндрах остается много, оно сгорает и дает много сажи (копоти). На стенках цилиндра появляется нагар, этим нагаром постепенно забиваются канавки компрессионных колец, потому что в процессе работы, они этот нагар соскребают. В результате происходит залегание и компрессионных колец. Они застревают в канавках и более не прижимаются к гильзе, что вызывает прорыв газов в картер, и вследствие этого, снижение компрессии.

Чем это грозит

Большинство водителей предпочитает игнорировать первые признаки неприятностей. Машина на ходу — это главное. Не понимая, что проблема усугубляется с каждой минутой работы мотора:

- Газы, прорвавшиеся внутрь картера, изменяют химический состав масла, происходит реакция и насыщение его продуктами сгорания топлива. Масло постепенно теряет смазывающие и охлаждающие свойства, отчего износ всех смазываемых им деталей двигателя повышается.

- Кроме того, топливо начинает частично попадать в масло, разжижая его, снижая смазывающую способность.

- Сгорающее в цилиндрах масло, которое не собирается маслосъемными кольцами, дает нагар, вызывающий залегание остальных колец, повреждение поршней и гильз (появляются царапины и задиры), их износ растет, а охлаждение снижается.

- Далее идет прогорание поршня или его заклинивание, после которого последует дорогой и долгий ремонт, почти равносильный замене мотора. Так как большинство деталей будут уже не пригодны к использованию. А после заклинивания поршня, как правило, происходит обрыв шатуна и разрушение блока.

Результат игнорирования признаков поломки

Проверка

Прежде чем грешить при падении компрессии на кольца, произведите простой, безвредный для мотора и элементарный тест. Замерьте компрессию в цилиндре, с помощью компрессометра. Затем, через отверстие свечи, залейте в цилиндр 5 кубиков моторного масла, которое вы используете в своем двигателе. После этого снова замерьте компрессию:

- Если она возросла – значит всему виной кольца, и далее переходим к методам очистки, которые описаны ниже.

- Если, после добавления масла, компрессия не растет, значит кольца не при чем, ищите причину в клапанах и механизме газораспределения. Вреда от этого мотору этого ничуть не меньше, поэтому найдите и устраните причину.

Исправляем ситуацию

Если проблема выявлена своевременно, и до разрушения поршней с гильзами еще не дошло, тогда нужно очистить от нагара кольца, одним из трех предложенных способов – механическим, химическим или присадками.

Механический

Самый надежный способ – механический, он требует частичной разборки мотора (снятие головки и поддона, вынимание поршней с шатунами). Очистку колец и поршней выполняют вручную, с использованием ацетона или керосина и мягкой щетки или ветоши. Труднодоступные места прочищают кусочками ветоши или ваты, пропитанными растворителем. Используются пинцеты и специальные мягкие проволоки.

Залитый маслом поршень и поршневые кольца

Этот способ требует от вас знания устройства мотора, и правил его сборки и разборки. Без этих знаний, лучше заплатить за ремонт специалистам на СТО.

Химический

Этот способ годится, когда времени и денег на механический способ нет, и разобрать мотор самостоятельно вы не можете. Тогда покупаете химию для очистки, прогреваете мотор, отсоединяете бронепровода и выкручиваете все свечи. Вывешиваете на домкратах или подъемнике ведущий мост машины. Рычаг на коробке передач переключите на самую большую скорость.

Нужно провернуть коленчатый вал, чтобы поршни заняли средние положения в цилиндрах. После этого заливаете в каждый цилиндр по 40 мл химической промывки. Так машина должна простоять час, каждые 10 минут слегка поворачиваете ведущие колеса вперед-назад. Через час, когда жидкость уйдет из цилиндров, запускаете двигатель на час, на холостых оборотах. После этого замените масло в моторе и масляный фильтр.

Недостатками способа будет невозможность проконтролировать, насколько качественно произошла очистка и возможное повреждение химией сальников и уплотнителей мотора.

Присадками

Этот способ более простой и безопасный для мотора. Вам достаточно просто добавить в топливный бак, если присадка топливная (или в масло заливную горловину, если присадка для масла) нужное количество и все. Нет нужды что – либо выкручивать или разбирать. Есть дорогие импортные присадки, где требования к качеству жесткие, и эффект гарантирован. Однако на нашем рынке появился товар, не уступающий импортному в качестве – «Супротек».

Она не только удаляет уже возникшие отложения, но и продолжительно не дает образовываться новым. Добавляется топливный «Супротек» в бак, при первых симптомах залегания колец. Однако, для более качественного и длительного эффекта рекомендуется масляная присадка этой же фирмы. Преимущество – безвредность для сальников и уплотнителей мотора, а так же других деталей. После применения масляной промывки, следует сменить масло через 200 км пробега.

Подводим итоги

Любую проблему проще предотвратить, поэтому лучший вариант, пользоваться присадками при первых признаках залегания колец. Полностью закоксованый мотор спасет только капитальный ремонт. Однако, еще есть способы, чтобы снизить зарастание грязью канавок колец:

- не пропускать замены масла, выполнять их строго по регламенту, прописанному в руководстве к автомобилю;

- прогревать мотор, даже если вы ездите в магазин за хлебом и обратно, это сжигает отложения;

- пользоваться только фирменным качественным маслом, избегать подделок;

- использовать только рекомендованные масла для вашего мотора;

- после долгого стояния автомобиля в гараже или на улице (например всю зиму), лучше поменять смазку перед тем, как снова на нем кататься.

Как раскоксовать поршневые кольца смотрите в видео:

Признаки сгоревших поршневых колец двигателя автомобиля

Каждый поршень в двигателе вашего автомобиля снабжен двумя раздельными кольцами сжатия на головке поршня и сборным маслосъемным кольцом на юбке поршня.

Каждый поршень в двигателе вашего автомобиля снабжен двумя раздельными кольцами сжатия на головке поршня и сборным маслосъемным кольцом на юбке поршня. Кольца катаются в кольцевых канавках внутри поршня. Кольца сжатия сдерживают давление от расширяющихся газов внутри камеры сгорания, помогая использовать энергию, произведенную во время предотвращения попадания картерных газов в картер двигателя. Маслосъемное кольцо соскребает излишки масла со стенок цилиндра перед кольцами сжатия, чтобы предотвратить попадание масла в камеру сгорания. Поломка какого-либо из этих колец приведет к потере производительности, если есть другие проблемы и симптомы.

Сломанные кольца сжатия

Результат от сломанных колец сжатия незамедлительно обнаружит себя в виде потери мощности, неровного холостого хода и, возможно, неисправности в работе поврежденного цилиндра. Недостаточное сдерживание дымовых газов приведет к попаданию картерных газов в картер двигателя и их принудительному выходу через систему вентиляции картера. Клапан вентиляции картера, вероятнее всего, находится на крышке клапана. Отсоедините вытяжную трубку от клапана вентиляции картера, и если вы заметите сильный запах или выход дыма из клапана, то велик шанс того, что кольца сжатия сломаны.

Кроме очевидных проблем в производительности двигателя, со временем могут развиться и другие проблемы. К примеру, дизельный двигатель, работающий на высокосернистом топливе для морских или сельскохозяйственных машин, может быть сильно поврежден в связи с потерей компрессии. Частично сгоревшее топливо ударяет в кольца, а сера из топлива перемешивается с водой, присутствующей в масле, и в результате химической реакции превращается в серную кислоту, которая повреждает внутренние компоненты двигателя.

В бензиновых двигателях топливо работает как растворитель, который разжижает масло и способствует исправной защите внутренних деталей. Проверьте компрессию с помощью тестера. Обычно компрессия должна быть примерно 11-12 бар с разностью между цилиндрами не более чем 15%. Если на одном из цилиндров компрессия меньше этих значений, то, скорее всего, на нем сломано кольцо.

Сломанное маслосъемное кольцо

Сломанное сборное маслосъемное кольцо можно распознать по качеству выхлопных газов, которые становятся голубого цвета и имеют явный запах масла. Выхлопные газы выделяются в виде клубов синего дыма за цикл работы испорченного цилиндра, а выхлоп нормального вида – за цикл работы исправных цилиндров. Эти отрывистые клубы позволяют легко провести визуальную диагностику. Другие симптомы включают потери масла при отсутствии утечек, а также масляные отложения на свече зажигания неработающего цилиндра.

Механические повреждения

Кроме вреда, нанесенного картерными газами, несоответствующей смазкой и свободными углеводородами, содержащимися в масле, существуют очевидные механические повреждения. Края колец могут выдавить стенки цилиндра, препятствуя хорошему контакту других колец со стенками цилиндра, и усугубить симптомы. Кольцевая канавка в поршне может быть повреждена, а поскольку стенки цилиндра и кольца тверже, чем алюминиевый поршень, то и сам поршень может повредиться или частично разрушиться, что приведет к более серьезным повреждениям.

Поскольку любые частички оседают на дне картера двигателя, провоцируя возможный больший вред, то следует заменить сломанные кольца незамедлительно. Можно снять крышку блока цилиндров для осмотра поврежденных стенок цилиндра или использовать механическую камеру, пропущенную через отверстие свечи зажигания. Это будет наименее агрессивная процедура.

Причины поломки колец

Так как кольца были должным образом подобраны по размеру и установлены во время сборки двигателя, то любое повреждение в кольцах, вероятно, было вызвано иными механическими проблемами. Когда двигатель перегревается, то поршень расширяется, уменьшая зазор между поршнем и цилиндром. Этот уменьшенный зазор может приводить к передаче металла от поршня к цилиндру, или к так называемому истиранию.

Перенесенный алюминий может собираться на стенке цилиндра и провоцировать протечку или поломку верхнего компрессионного кольца. Маслосъемные кольца могут сломаться, если есть увеличенный зазор между поршнем и цилиндром, при этом происходят слишком сильные хлопки поршня. Может быть повреждена юбка поршня (а фактически сами станки цилиндра), и это, в свою очередь, может уничтожить сборное маслосъемное кольцо.

Секрет правильной раскоксовки поршневых колец двигателя

В практике автолюбителей нередко бывают ситуации, когда неудачная заправка или длительный простой автомобиля происходит потеря мощности и динамичности. Движок начинает с опозданием реагировать на работу педалью газа, а разгон происходит гораздо дольше и хуже, чем раньше. Как правило, причина таких неприятностей – это потеря компрессии одного из цилиндров из-за залегания одного из колец. Если для работы автомобиля используется некачественное топливо, то при его сгорании возникает слой нагара. Такой процесс получил название закоксованности поршневых колец. Действия, направленные на возвращение двигателю его прежних свойств называются раскоксовка поршневых колец.

Что представляет собой закоксованность и какую опасность несет для двигателя?

Под закоксованностью следует понимать процесс образования слоя нагара, возникающего из продуктов сгорания на кольцах поршней, а обратный процесс – это раскоксовка поршневых колец. Нагар может образовываться по двум основным причинам: использование некачественного топлива и в случае попадания масла в камеру сгорания. Разумеется, что при заправке автомобиля провести анализ топлива, которое заливается в бак, водителю не по силам. Именно по этой причине автолюбители зачастую интересуются ответом на вопрос о том, чем же чревата такая проблема для двигателя автомобиля. Сама по себе закоксованность нарушает и дестабилизирует нормальную работу всего авто и в частности двигателя. Если с образовавшимся нагаром не начать справляться своевременно, то износ двигателя произойдет в разы быстрее. Для этого и нужна раскоксовка поршневых колец. Можно отметить следующие последствия этого процесса:

- Если на стенках цилиндров образуется толстый слой, из-за увеличения толщины будет ухудшатся показатель теплопроводности, а, соответственно, возрастет термическая нагрузка;

- Может происходить прогорание клапанов из-за попадания шлаков под них, что препятствует их плотному вхождению в седло;

- Происходит уменьшение зазора от кольца поршня до стенки клапанов. Из-за чего нарушается герметичность камеры сгорания и ухудшается компрессия. На практике не редко бывает такое, что кольца попросту ломаются под нагрузкой;

- Расход топлива и масла значительно превышает норму, когда кольца поршня не двигаются. Как образно выражаются водители – автомобиль ест горючку и масло огромными порциями;

- В закоксованных двигателях возникают скачки давления в камере сгорания, причиной тому служат детонационные явления.

Раскоксовка двигателя – как делается и что нужно знать?

Современный осмотр и ремонт основных деталей автомобиля позволят ему прослужить надежно и долго. Те, кто постоянно соблюдают требования завода изготовителя относительно эксплуатации своего авто: соблюдал все нормы замены масла, техобслуживания и прочие, возможно никогда и не слыхивали о проблеме закоксованности, но бывает так, что автолюбители сталкиваются с такой проблемой и не по свое вине.

Но хороший хозяин всегда спохватывается при первых признаках неполадок: как только слышны непонятные изменения в работе мотора – заметно понизилась мощность работы, перерасход топлива или масла. Всегда помните – своевременные профилактические меры экономят не только деньги, но и целостность всего автомобиля.

Для того чтобы понимать, когда раскоксовка поршневых колец действительно необходима, нужно как следует разбираться в симптомах такой неисправности. Итак, определим основные из них:

- Во время запуска мотора из выхлопной трубы можно наблюдать сильный выхлоп и малоприятный запах продуктов сгорания в салоне;

- Сравнительное увеличение расхода масла;

- Резкое снижение динамичности авто;

- Неравномерная работа на холостом ходу;

- Без каких-либо проблем с аккумулятором в холодную погоду мотор запускается с большим трудом.

Наиболее популярные методы удаления нагара

На сегодняшний день специалисты применяют два основных метода для удаления твердых образований с поршневого кольца и клапанов: механический (щетки, керосин, ацетон) и химический (специальные жидкости).

Механический способ

Если выполняется механическая раскоксовка двигателя, когда для очистки используется растворитель, керосин или ацетон, то мотор будет полностью или частично разбираться. Очистка деталей производится вручную любыми подручными или специальными приспособлениями: щетками с мягкими чистящими элементами, ткань, жидкость для удаления нагара, к примеру, керосин, растворитель, ацетон и прочие. Для этого берется мочалка, на которую наносится растворитель, керосин, ацетон и прочие и протираются детали мотора, для удаления продуктов сгорания топлива и масла. Помимо этого керосин и ацетон может наносится на ватку или небольшой тампон, чтобы пинцетом добираться в труднодоступные места. Также очистка может осуществляться косточковой крошкой, когда косточки от фруктов чистят поршневые кольца под напором воздуха с давлением 4 – 5 кг/см2, когда косточки ударяются о поверхность скопившийся нагар отбивается от нее. Разумеется, что механические удары могут деформировать поверхность в отличии от метода, в котором используется растворитель, керосин или ацетон.

Химический способ

Раскоксовка двигателя химическим способом – это очистка поршневых колец осуществляется жестким способом, так как кольца поршня очищаются посредством агрессивного химического реагента, который заливается в цилиндр через свечи. Изначально для этой цели выбирается сам реагент, так как сегодняшний рынок наполнен достаточно большим количеством различных средств. Из них можно назвать несколько наиболее популярных: Лавр и Хадо, как средство для раскоксовки поршневых колец. Из них Лавр обеспечивает пленку на поверхности стенок мотора, которая защищает от быстрого налипания продуктов сгорания. В комплектации к Лавру прилагается специальный шприц, который упростит работу по очистке двигателя. Хадо также получил массу положительных отзывов от довольных автолюбителей. Несмотря на все преимущества, не стоит забывать, что такие средства создают куда более агрессивную среду, чем тот же керосин, растворитель и ацетон. Такие вещества очищают внутренние поверхности от продуктов сгорания топлива и масла. Народные умельцы приловчились даже выполнять очистку медицинским гидроперитом.

Очистка выполняется в следующей последовательности:

- Изначально двигатель прогревается до уровня рабочих температур. В среднем этот показатель должен быть в пределах 70 – 90ºС;

- Отсоединяются питающие провода. Снимаются посредством изъятия свечей, а для дизельных двигателей при снятии форсунок;

- Со стороны ведущих колес авто поднимается домкратом и подкладываются башмаки.

- Рычаг коробки передач устанавливается в позицию максимальной скорости.

- Длинной отверткой проворачивается коленвал таким образом, чтобы поршня установились в среднее положение.

- В каждый цилиндр заливается жидкость для чистки, приблизительно по 40мл. Если решили чистить гидроперитом, то его раствор капают.

- В посадочные гнезда немного вкручиваются свечи зажигания.

- В течении примерно часа будет происходить раскоксовка двигателя. Чтобы ускорить процесс и выполнить очистку более качественно, ведущее колесо нужно периодически прокручивать из стороны в сторону. При этом жидкость хорошо проникает в кольца поршней.

- После нужно убедиться, что цилиндры полностью пусты, и запустить двигатель. Работа мотора должна продолжаться в режиме холостого хода, примерно в течении часа.

- Когда процедура очистки окончена, на авто нужно поездить с нагрузкой около трех тысяч оборотов, но эксплуатировать автомобиль без замены масла и масляного фильтра не следует.

Подобная процедура очистки Лавром, Хадо или гидроперитом оказывает положительные эффекты в части повышения эффективности работы мотора, а, именно: повысится компрессия, вернутся показатели мощности и динамические показатели, холодный автомобиль будет лучше запускаться, но и контроль за результатом гораздо меньше, чем когда использовался растворитель или ацетон.

В качестве профилактической меры современные производители предлагают автовладельцам использовать жидкость для мягкой раскоксовки. Такие смеси используются в качестве присадки к топливу и оказывают положительный эффект – удаление нагара. Но использование таких присадок не поможет в сложных ситуациях и не очистит весь двигатель. А одним из народных методов, позволяет чистить подручными средствами – это раскоксовка двигателя водой. Раскоксовка водой выполняется при помощи простой методики и дает неплохой результат, но также имеет свои недостатки.

Это Вас заинтересует:

Что вызывает зазоры в поршневых кольцах?

В серии 55 «Tech Tips» Линкольна, представленной Lincoln Tech и Hot Rod Garage, Тони рассказывает о зазорах поршневых колец и о том, как поршневые кольца влияют на четыре такта четырехтактного двигателя.

Тони: Добро пожаловать в очередной совет Lincoln Tech. Сегодня мы поговорим о поршневых кольцах, зазорах поршневых колец и о том, что они делают.

Теперь поршневое кольцо выполняет уникальную функцию для каждого из четырех тактов четырехтактного двигателя.Таким образом, на такте впуска кольца герметизируют камеру сгорания и следят за тем, чтобы в нее не попадали воздух или масло.

Затем, во время такта сгорания кольца проверяют, что смесь воздуха и масла остается в камере сгорания и должным образом сжимается перед воспламенением.

Во время рабочего такта кольца следят за тем, чтобы горящая смесь не проходила мимо колец в картер, поскольку эти газы толкают поршень вниз.

Наконец, во время такта выпуска кольца следят за тем, чтобы все, что было потрачено внутри камеры сгорания, выталкивается наружу, и ни одно из них не попадает в картер.

Зазоры поршневых колец. Поршневые кольца расширяются при нагревании, и вы устанавливаете этот торцевой зазор с учетом теплового расширения и стремитесь к наилучшему уплотнению после прогрева двигателя. Слишком узкий зазор может фактически закрываться после прогрева двигателя, вызывая сильное трение в цилиндре. А если очень тугой, может даже поршень сломаться. Теперь, если зазор слишком велик, в двигателе будет слишком большое давление в картере, будет тонна прорыва, сгорит масло и не будет надлежащего герметика цилиндра.

Для различных установок двигателя требуются разные зазоры поршневых колец, и это в основном зависит от того, сколько топлива сжигается. Чем больше топлива, тем больше тепла и чем больше будут расширяться эти кольца, тем больше потребуется зазор. Модифицированным двигателям потребуется больший зазор поршневых колец, чем стандартным, а турбодвигателям, нагнетательным и закисленным двигателям потребуется еще больший зазор.

Теперь все производители поршневых колец предоставят вам спецификацию зазора кольца, и это лучший способ следовать.Теперь, когда мы все эксперты в области поршневых колец и зазоров, давайте вернемся в магазин.

Автоматизированная голосовая связь: Lincoln Tech может научить вас делать карьеру, работая с автомобилями. См. Lincolntech.edu.

(Транскрипция видео с помощью Speechpad)

Lincoln Tech с гордостью сотрудничает с Hot Rod Garage, чтобы дать вам советы и рекомендации, которые вы можете использовать в своей собственной работе с автомобилем, будь то хобби или карьера, которую вы хотели бы иметь. Если это вы — если вы готовы начать путь к созданию автомобильной техники, дизельной техники или кузовного ремонта и восстановления своей профессии — посетите ближайшую к вам автомобильную школу Lincoln Tech!

Поршневое кольцо — процедуры проверки и калибровки

- Типы

- Конструкция поршневых колец

- Проверка поршневых колец

- Зазоры поршневых колец

Основная функция поршневых колец внутри камеры сгорания — герметизировать пространство и предотвращать утечку газов в нижнюю часть двигателя i.е. под поршневой зоной и картером.

Если кольца должным образом герметизируют камеру сгорания, это поможет поршню эффективно сжимать воздушно-топливную смесь.

Другие важные функции поршневых колец:

- Для правильного распределения масла цилиндра по поверхности гильзы

- Для предотвращения попадания масла цилиндра внутрь камеры сгорания

Компрессионное кольцо или прижимное кольцо:

- Герметизирует газы над поршнем и предотвращает утечку газа

Скребок или маслосъемное кольцо:

- Контролирует количество смазочного масла, проходящего вверх или вниз по стенке цилиндра, и равномерно распределяет масло по цилиндру

Типы поршневых колец по концевым соединениям:

а) Стыковое соединение (вертикальный разрез)

- Обеспечивает прочное соединение для верхних колец

б) Шарф (диагональный / угловой разрез) соединение

- Лучшее газовое уплотнение

- Менее прочный

в) Круговое / байонетное соединение

- Хорошее газовое уплотнение

- Уязвимость к поломке

г) Кольцо контролируемого сброса давления

- Верхнее поршневое кольцо с s-образным торцевым соединением

- С 6 канавками для сброса давления по окружности

- Обеспечивает равномерное распределение тепла в нижнем кольце

- Имеет длительный срок службы кольца

Поршневые кольца судовых двигателей из серого чугуна изготавливаются методом чугунного литья.В этом методе изготавливают короткий цилиндр овального поперечного сечения, а затем вырезают поршневые кольца и обрабатывают их из цилиндра.

С помощью этого метода формируется однородная и сбалансированная отливка по всей окружности кольца.

Поршневые кольца должны обладать растягивающими свойствами, обеспечивающими эффект уплотнения. Раньше предел прочности на разрыв создавали путем удара молотком по окружности круглого кольца. Сегодня это напряжение достигается двумя способами:

1.Кольцо с термическим натяжением

2. Метод поворота кулачка с овальным горшком

Кольцо с термическим натяжением:

Кольцо с термическим натяжением — один из самых дешевых способов вызвать растяжение в поршневых кольцах, но он применяется только к двигателям меньшего размера. В этом методе поршневое кольцо обрабатывается от круглого стакана до необходимого диаметра цилиндра.

После изготовления кольца вырезается зазор, и в него вставляется металлическая деталь, которая расширяет кольцо и вызывает напряжение в кольце.

После расширения кольцо и распорка помещаются внутрь печи для снятия любых напряжений, возникающих во время процесса. Основным недостатком этого процесса является то, что кольцо теряет свое натяжение из-за нагрева двигателя.

Метод поворота кулачка овального горшка:

Метод поворота кулачка с овальным горшком является дорогостоящим, но кольца, изготовленные с помощью этого метода, сохраняют свое натяжение при работе в условиях высокой температуры двигателя.

Кольца обрабатываются на кулачково-токарном станке. Изменяя форму кулачка и овальную форму, изменяется распределение давления вокруг кольца и натяжение индуцируется.

После обработки ванны в кольце вырезается зазор диаметром около 7-13%, и кольца заземляются на боковых сторонах, чтобы обеспечить хорошее уплотнение в канавках поршневых колец.

Поршневые кольца, используемые в судовых двигателях, должны быть тверже материала гильзы, в которой они используются.Для придания поршневым кольцам дополнительной прочности в них добавлены некоторые материалы, такие как хром, молибден, ванадий, титан, никель и медь.

Обработка поверхности:

Хромирование — один из самых распространенных методов обработки поверхностей. Обычно он используется на рабочей поверхности поршневых колец и на посадочных поверхностях, то есть в кольцевых канавках.

Хром обладает высокой износостойкостью, низким коэффициентом трения и коррозионной стойкостью.Сделанное покрытие должно быть качественным и способным работать при любых условиях. условия внутри двигателя без повреждений, отслаивания или поломки.

Плазменное покрытие:

Это также один из методов нанесения покрытия на кольца. В этом методе смесь газов пропускается через дугу, возникающую между вольфрамовым электродом и медной трубкой с водяным охлаждением.

Таким образом создается очень высокая температура, и молекулы газа начинают распадаться.В этом плазменном состоянии карбиды и керамика распыляются в виде мелкодисперсного порошка, который плавится и покрывает поверхность кольца.

Это плазменное покрытие обеспечивает лучшие свойства, чем хромирование.

Недостаток хромового и плазменного покрытия заключается в том, что толщина покрытия и сцепление с основным металлом ограничены.

Также используется новый метод лечения закаливания лазером. При этом образуется износостойкий слой, который в несколько раз толще, чем у обычных покрытий.

Иногда медь наносится непосредственно на слой хрома кольца. Толщина покрытия очень тонкая, и срок ее службы достаточен для работы в период. Кольца с плазменным покрытием имеют графитовое покрытие для обеспечения периодов приработки.

Ниже представлены различные покрытия, нанесенные на поршневые кольца разными производителями.

| Покрытие поршневых колец MAN- |

| Кольцо CPR: алюм.покрытие 0,1 мм, керамическое покрытие 0,5 мм 2-е кольцо: Алу. пальто 0,1 мм 3-е кольцо: Алу. пальто 0,1 мм 4-е кольцо: Алу. покрытие 0,1 мм, керамическое покрытие 0,3 мм |

| Покрытия поршневых колец SULZER: |

| Верхнее кольцо: Мягкое приработочное покрытие — 0,1 мм 2-е, 3-е, 4-е кольца: Мягкое покрытие 0,1 мм |

Почему поршневые кольца тормозятся?

Самая частая проблема в поршневой сборке — поломка поршневых колец.Ниже приведены некоторые основные причины:

- Чрезмерная тепловая нагрузка на кольцо

- Недостаточное охлаждение поршня

- Деформация головки поршня

- Избыточная или потеря смазки цилиндра

- Чрезмерный зазор поршневого кольца

- Увеличение высоты и ширины канавки, приводящее к колебанию колец

- Заедание поршневых колец

Поршневое кольцо можно проверить, когда поршень находится вне цилиндра.Когда поршень находится внутри цилиндра, кольца можно проверить изнутри продувочного ствола и через продувочные отверстия гильзы.

В поршневых кольцах необходимо проверить следующее:

Звук кольца при ударе по нему молотком и молотком — если звук приглушен, это может указывать на поломку кольца

Проверить стык колец на предмет повреждений или срезания.

Проверить наличие трещин на поверхности поршневого кольца.

Проверить внешний вид кольца

Яркий внешний вид и край без заусенцев — указывают на хорошее состояние

Если блеск исчез, а края имеют заусенцы — это указывает на заедание поршневого кольца.

Проверьте царапины на поверхности кольца — это указывает на плохое качество топлива и продувку.

Четыре важных зазора в поршневых кольцах:

- Осевой зазор

- Радиальный зазор

- Зазор для стыка

- Измерение в канавке для контролируемого сброса давления

Осевой зазор: это зазор между кольцом и канавкой, который измеряется в верхней части с помощью щупа.Этот зазор следует измерять в четырех разных точках каждого кольца.

Радиальный зазор: Радиальный зазор — это разница между глубиной канавки и шириной кольца, которую можно измерить штангенциркулем.

Стыковой зазор: это зазор между торцом кольца внутри гильзы.

Кольцо помещается внутрь лайнера, и слепок можно снять на бумаге, нанеся пасту берлинской синей на торцы.Затем можно измерить разрыв между оттисками.

Кольцо CPR: Регулируемое кольцо сброса давления установлено в поршне MAN в качестве верхнего кольца. Кольцо CPR имеет стыковое соединение S-образной формы с шестью регулируемыми канавками для сброса давления, фрезерованными на поверхности. Измерьте радиальную глубину стыкового зазора канавок на S-образном стыке.

Технология поршневых колец— Последние разработки в области уплотнения цилиндров

Когда я впервые начал работать в журнале HOT ROD более 30 лет назад, почти все американские автомобили отечественного производства использовали толстые 5 / 64-5 / 64-3 / 16- дюймовые поршневые кольца.Верхнее кольцо, обычно из гладкого железа, могло быть или не быть наполненным молибденом. Масляное кольцо неизменно имело стандартное натяжение. В гоночных автомобилях используются тонкие поршневые кольца диаметром 1 / 16-1 / 16 дюйма. Если возможно, они могли выбрать верхнее кольцо из молибдена или хрома из ковкого чугуна с масляным кольцом низкого напряжения. Почти все использовали второе кольцо из гладкого железа, хотя некоторые компании также продвигали и второе кольцо из молибдена. Большой спор состоял в том, осмелился ли обычный уличный водитель устанавливать компрессионные кольца 1/16 и масляные кольца низкого напряжения.

Теперь все изменилось: кольца 1/16 считаются толстыми, и даже в серийных двигателях V-8 используются тонкие кольца метрического размера, такие как пакет колец типичного двигателя GM LS 1,5-1,5-3 мм (около 0,059-0,059-0,118). дюйм). В настоящее время ковкий чугун считается минимальным материалом для серьезных эксплуатационных характеристик, и многие гонщики и даже серийные автомобили переходят на сталь в верхней канавке. Вторые кольца стали более привлекательными, и даже масляные кольца со стандартным натяжением стали тоньше и легче. Толчком для этих изменений стали требования OEM по снижению трения для увеличения расхода топлива и улучшения герметичности для снижения выбросов.Гонщики подхватили новые разработки и используют их, потому что снижение трения и улучшенное уплотнение стоят силы. Более тонкие кольца также позволяют лучше прилегать к стенке цилиндра. Повышенная точность, технология изготовления поршней и колец, лучшие моторные масла и превосходные методы отделки стенок цилиндров позволяют производителям двигателей переходить на все более тонкие кольца.

Посмотреть все 15 фотографий

Функция кольца Для понимания текущих разработок в области колец сначала требуется краткий обзор функций поршневых колец.Комплект поршневых колец должен выполнять три функции: предотвращать утечку топливно-воздушной смеси из камеры сгорания, предотвращать загрязнение камеры сгорания маслом и передавать тепло от поршня к стенке цилиндра и, в конечном итоге, в рубашку охлаждения. В большинстве случаев это достигается с помощью набора из трех колец, классифицируемых (сверху вниз) как верхнее компрессионное кольцо, второе компрессионное кольцо и маслосъемное кольцо. Современные исследования показывают, что верхнее компрессионное кольцо фактически выполняет большую часть функции уплотнения, в то время как второе компрессионное кольцо служит больше как дополнительное устройство контроля масла, чем как уплотнитель сжатия.Текущая тенденция заключается в повышении качества колец и термостойкости для обеспечения наилучшего уплотнения при одновременном изменении конфигураций вторых колец для повышения их способности очищать масло.

Посмотреть все 15 фото

Верхнее кольцо Это кольцо, которое подвергается сильному нагреву и давлению дымовых газов. Это тяжелая работа, которая стала еще жестче, потому что верхнее кольцо становится тоньше. Для наиболее эффективного использования кольца из ковкого чугуна с молибденовой поверхностью остаются наиболее популярным выбором.Moly может выдерживать тепло в большинстве случаев, но при этом достаточно пористый, чтобы удерживать масло для лучшей смазки. Традиционные номера деталей вашего любимого производителя колец для классических колец из молибдена с характеристиками 5/64 или 1/16, вероятно, не изменились, но само кольцо, скорее всего, будет изготовлено с более высокими допусками с использованием улучшенного производственного процесса. Например, молибденовая облицовка, которая изначально использовалась в форме проволоки, напылялась на кольцо с помощью кислородно-ацетиленовой горелки; теперь он напыляется плазмой с большей скоростью и температурой, что приводит к более высокой и однородной плотности молибдена на поверхности кольца.

Приложения сумматора мощности, включая закись азота, нагнетатели и турбокомпрессоры, могут потребовать более сложных материалов для колец. Хотя плазма-молибден очень совместим с хорошими характеристиками износа, высокие ударные нагрузки от выстрелов закиси азота мощностью более 150 лошадиных сил или давления наддува более 10 фунтов на кв. «Это не вопрос, заставит ли [сумматор мощности] взорваться двигатель», — говорит Скотт Габриельсон из Speed-Pro. «Просто насколько». Для этих целей рассмотрите усовершенствованные кольца из ковкого чугуна или стали, азотированные газом, такие как серия Speed-Pro Hellfire или Perfect Circle Firepower.

Современные тонкие метрические кольца также должны изготавливаться из более качественных материалов, чтобы сохранять необходимую прочность, предотвращать колебание и выдерживать большие температуры. Для них обычно предпочтительным исходным материалом является высокоуглеродистая сталь. Раньше сталь была значительно дороже железа, но благодаря огромным объемам закупок OEM-производителями цена снижается примерно так же, как стали доступными гидравлические роликовые кулачки. Во многих поршнях новой линейки JE SRP Pro используются тонкие кольца, но JE заявляет, что цены сейчас примерно такие же, как и на его старые кольца 1/16.

Согласно Speed-Pro, молибденовая плазма остается предпочтительным покрытием для стальных колец, хотя газовое азотирование начинает вытеснять его. В некоторой степени похожий на процесс закалки, обычно применяемый для кованых коленчатых валов, газовое азотирование — это обработка поверхности, которая упрочняет поверхность кольца, чтобы сделать его износостойким, оставаясь при этом совместимым с поверхностями стенки цилиндра и поршня. OEM-кольца с газовым азотированием рассчитаны на пробег до 200 000 миль.

Посмотреть все 15 фотографий

Гусеничные автомобили могут загрязнять впускную систему, и некоторые из этих парней по-прежнему предпочитают верхнее кольцо с хромированной поверхностью, хотя улучшения в плазмо-молибденовых кольцах заставили многих переключиться, потому что молибденовое кольцо имеет термостойкость примерно на 1000 градусов выше по сравнению с хромированными кольцами старой школы.Многие производители оригинального оборудования снова используют кольца с хромированным покрытием, которые теперь изготавливаются по совершенно новой технологии. На самом деле, команда Total Seal заявляет, что современные тонкие кольца с нанесенным в вакуумной камере нитридом хрома устранили все недостатки традиционных хромированных колец и конкурентоспособны по цене с высококачественными кольцами из молибдена.

Некоторые ребята из класса дутого топлива используют Dykes из нержавеющей стали. L-образные дайки или кольцо поворотной полосы обычно имеют поверхность 1/16 дюйма с шагом 0,017 или 0,031 дюйма сзади, что обеспечивает сжатие газа без необходимости использования отверстий для газа.Кольца Dykes нуждаются в специальном поршне, их трудно установить и они ускоряют износ цилиндров, поэтому они предпочтительны только для очень специализированных приложений.

Ультратонкие кольца для профессиональных гонок высокого класса, таких как двигатели NASCAR Cup или дрэг-рейсеры NHRA Pro Stock, могут иметь экзотические, очень дорогие покрытия из нитрида вольфрама или титана, нанесенные методом положительного осаждения из паровой фазы поверх стального или даже корпуса кольца из нержавеющей стали. . Это улучшает характеристики износостойкости и еще больше снижает трение. Но комплект из трех колец для одного поршня в двигателе Cup стоит около 160 долларов, так что эта передовая технология пока не применима в реальных условиях.

Производители колец продолжают экспериментировать с различными марками стали, различными процессами термообработки и новыми покрытиями. Цель состоит в том, чтобы еще больше снизить трение и повысить долговечность без повреждения стенки цилиндра. В конце концов, все меняется почти ежемесячно, но, как выразился Кейт Джонс из Total Seal: «Если бы я сказал вам, над чем мы работаем, мне пришлось бы вас убить».

Второе кольцо Уже более 40 лет второе кольцо из гладкого чугуна с обратной фаской и конической поверхностью является стандартом.На самом деле нагрев второй канавки не является проблемой, поэтому не было необходимости в суперэкзотических материалах или покрытиях (молибденовые кольца здесь — отходы). Сегодня большинство вторых колец по-прежнему изготавливают из чугуна или (для некоторых высокотехнологичных приложений) из высокопрочного чугуна. Однако конфигурация второго кольца развивается: современная теория утверждает, что второе кольцо контролирует от 85 до 90 процентов масла и только от 5 до 10 процентов контроля сжатия, поэтому для лучшего управления маслом существует определенная тенденция к использованию кольца Napier (с крючками или когтями). -образный) второе кольцо.Фактически, большинство двигателей GM LS поставляются с кольцами Napier. Кольцо Напье создает резервуар для прохождения очищенного масла. «Если подрезать нижнюю часть кольца, большая часть зазора снова попадет в кольцевую канавку, что расширит проходное сечение и станет резервуаром для очищенного масла», — говорит Скотт Габриельсон из Speed-Pro. Дополнительным преимуществом является то, что Napier позволяет еще больше увеличить объем второго кольцевого зазора, улучшая сброс давления между кольцами. Если устройство Napier доступно для вашего приложения, оно может только помочь, но не повредить общей производительности.