Как сохранить оптимальные параметры нештатного колесного диска

Перед автовладельцами, которые намерены установить на свой автомобиль литые колесные диски, возникает одна серьезная проблема, связанная с тем, что в продаже, как правило, предлагаются детали с отличающимися геометрическими характеристиками. Вопрос заключается в том, можно ли их устанавливать, и чем это чревато.

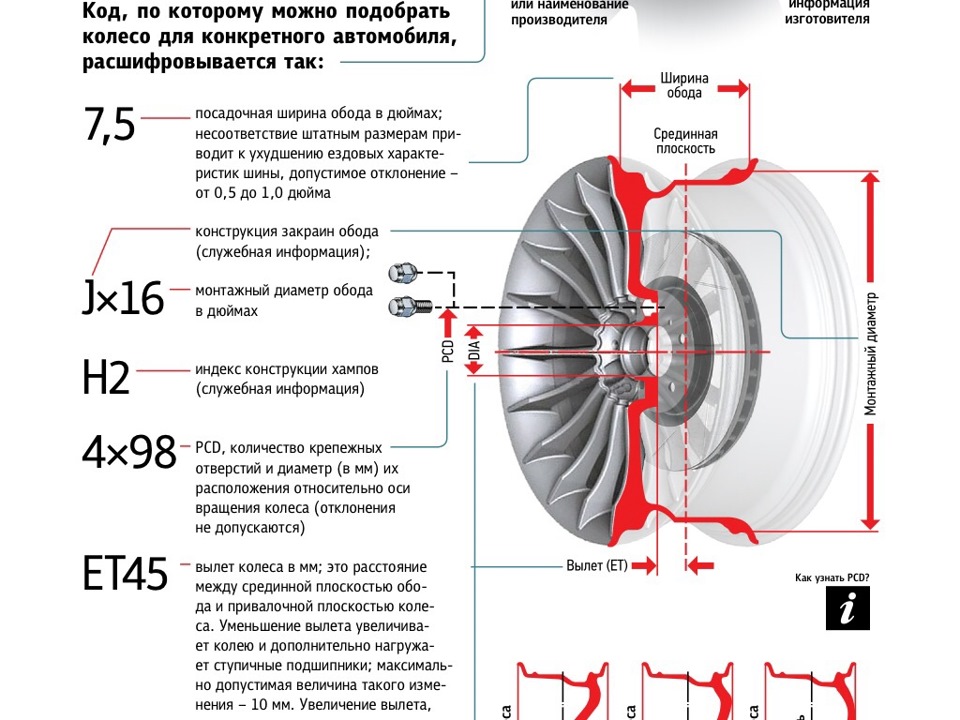

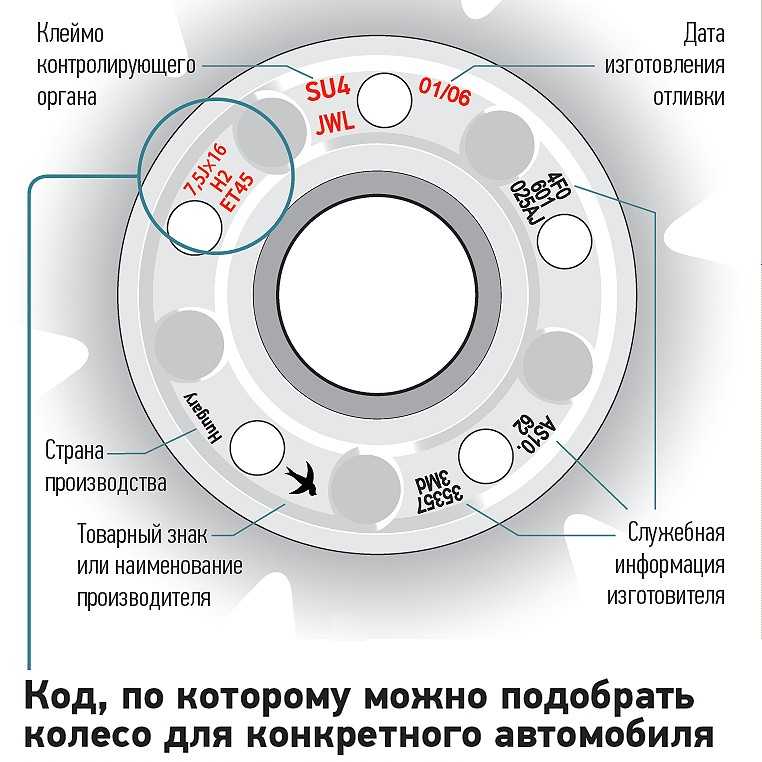

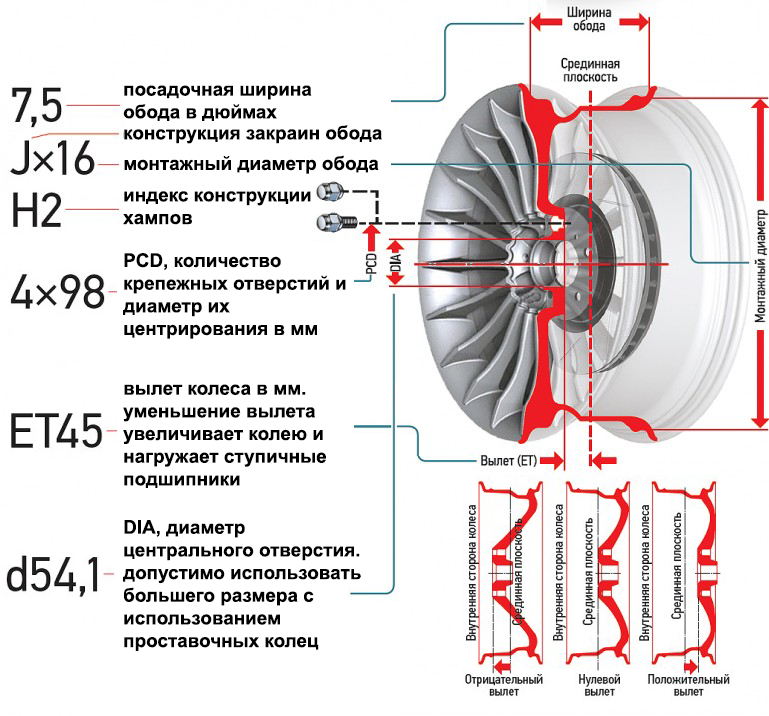

Диски, изготовленные из легких сплавов, обладают, как достоинствами, так и недостатками. Они выполняются в разнообразном дизайне, что придает внешности автомобиля индивидуальности. легкие диски уменьшают вес неподрессоренных элементов ходовой, поэтому подвеска вместе с колесами более точно “отслеживает” дорожные неровности, соответственно, лучше сохраняется контакт колеса с дорогой. Однако если неправильно подобрать колесные диски, это приведет к ухудшению поведения машины на дороге. Главный критерий выбора колес заключается в понимании их геометрических характеристик, которые зашифрованы в маркировке.

Геометрия – на что она влияет?

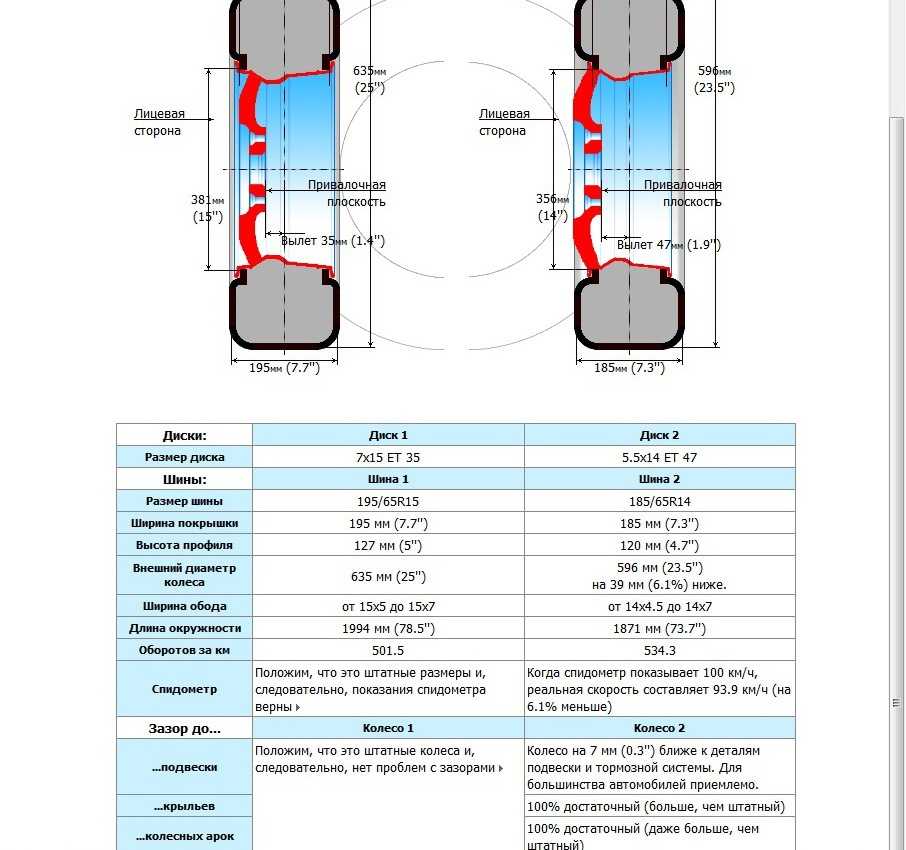

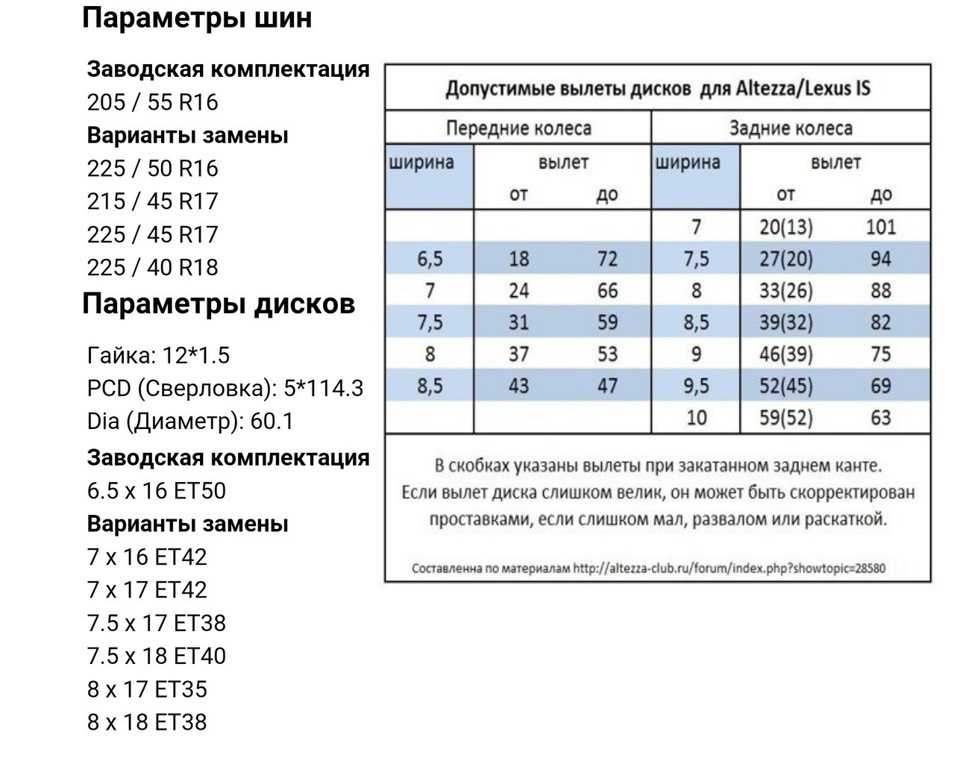

От ширины и посадочного диаметра диска зависит то, какой размер шины необходимо использовать. Производители покрышек допускают отклонения по ширине диска в пределах ±0,5 дюйма (реже – до 1 дюйма).

Прибегать к установке на автомобиль диска большего размера часто допустимо лишь в тех случаях, если применяется резина с более низким профилем (например, вместо 175/70 R13 – 175/65 R14). Это необходимо для сведения к минимуму увеличение наружного диаметра колеса, в противном случае колесо может задевать за колесную арку. Также нельзя забывать о том, что спидометр и одометр откалиброваны под определенный диаметр колес.

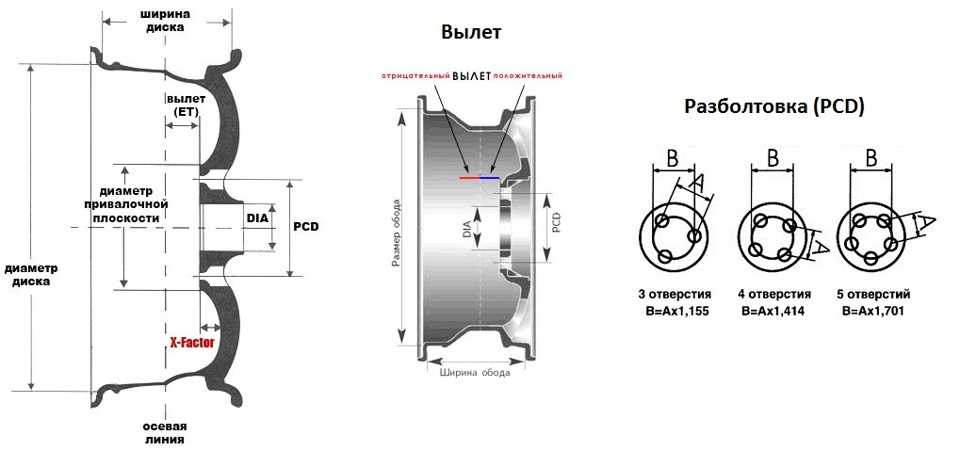

Допустимое отличие диаметра окружности, на которой расположены отверстия под болты, – не более десятых долей миллиметра. Если оно больше, правильно закрепить диск будет сложно, так как понадобится его центровка попеременной затяжкой болтов (гаек). Если диаметр центрального отверстия не соответствует требуемому значению, диск попросту не наденется на ступицу. Правда, в случае с меньшим отверстием его диаметр можно увеличить посредством расточки, но доверять выполнение данной процедуры необходимо исключительно профессионалам, т. к. здесь требуется высокая точно. Что касается дисков с большим диаметром, то для них можно использовать центровочные кольца, которые нередко поставляются в комплекте с самими дисками.

Правда, в случае с меньшим отверстием его диаметр можно увеличить посредством расточки, но доверять выполнение данной процедуры необходимо исключительно профессионалам, т. к. здесь требуется высокая точно. Что касается дисков с большим диаметром, то для них можно использовать центровочные кольца, которые нередко поставляются в комплекте с самими дисками.

Вылет диска, как определяющий фактор

Термин “вылет” настраивает на то, что колесо выступает наружу. В действительности, при увеличении вылета колесо сдвигается к середине автомобиля (больше прячется внутрь колесной ниши), а при уменьшении – выдвигается наружу. Данный показатель в сочетании с шириной диска оказывает влияние не только на возможность размещения диска на штатной колесной нише, но также на некоторые характеристики автомобильной подвески, такие как ход колеса, его радиус поворота и плечо обкатки (ПО). Это, в свою очередь, сказывается на управляемости машины.

Главная проблема при установке колесных дисков с вылетом, отличающимся от штатного значения, заключается в изменениях в работе рулевого управления, подвески и автомобиля в целом, что связано с иным значением плеча обкатки – расстояния от линии пересечения центральной плоскости вращения колеса с дорогой до точки пересечения с ней оси поворота колеса. Если точка пересечения оси поворота колеса с дорогой находится с внутренней стороны от плоскости вращения колеса, то считается, что плечо обкатки положительное, если с наружной – отрицательное. Значение плеча обкатки оказывает влияние на усилие на рулевом колесе и курсовую устойчивость автомобиля. Изо всего сказанного выше следует вывод, что максимальное значение, на которое вылет отличается от штатного, не должно превышать пять миллиметров.

Если точка пересечения оси поворота колеса с дорогой находится с внутренней стороны от плоскости вращения колеса, то считается, что плечо обкатки положительное, если с наружной – отрицательное. Значение плеча обкатки оказывает влияние на усилие на рулевом колесе и курсовую устойчивость автомобиля. Изо всего сказанного выше следует вывод, что максимальное значение, на которое вылет отличается от штатного, не должно превышать пять миллиметров.

Другие достоинства и недостатки

Применение дисков с уменьшенным вылетом приводит к увеличению колеи, что положительным образом сказывается на устойчивости автомобиля и качестве выполнения маневров. Так как общий ход колеса при равных размерах рычагов и пружин подвески немного увеличивается, несколько повышается комфортность. Уменьшение массы колеса позволяет улучшить динамические характеристики автомобиля, а также несколько сократить расход топлива в различных режимах езды.

Но чрезмерно выступающие из колесных арок покрышки будут забрасывать боковину кузова и боковые стекла грязью. Кроме того, углы поворота управляемых колес уменьшатся, поскольку шины попросту задевают колесные арки. Также увеличенной нагрузке подвергаются ступичные подшипники и элементы подвески, что уменьшает их эксплуатационный ресурс.

Кроме того, углы поворота управляемых колес уменьшатся, поскольку шины попросту задевают колесные арки. Также увеличенной нагрузке подвергаются ступичные подшипники и элементы подвески, что уменьшает их эксплуатационный ресурс.

Увеличение вылета приводит к смещению колеса внутрь арки. Как результат, диск может упереться в тормозной суппорт или детали подвески, и колесо просто не встанет на место. В том случае, когда его все же удается установить, колея будет уменьшена, что не лучшим образом скажется на устойчивости автомобиля и опять же, при маневрировании на предельных углах поворотов колес шины будут задевать подкрылки или детали подвески.

Какие диски покупать?

Для того чтобы придать автомобилю не только эстетически привлекательный внешний вид, но также обеспечить ему максимальную безопасность, лучше не злоупотреблять шириной диска и уменьшенным вылетом. Как бы то ни было, соблюдение мер предосторожности подразумевает проведение основательного тест-драйва новых дисков, дабы оценить изменения в поведении автомобиля.

Литые или кованые?

Процесс изготовления легкосплавных дисков предполагает использование одного из двух основных способов:

• методом горячей объемной штамповки:

• литьем под низким давлением или с противодавлением с последующей механической обработкой.

В немалой степени на массу любого легкосплавного диска влияет то, в каком дизайне он выполнен. Но в большинстве случае кованые диски обладают лучшей прочностью и меньшей массой.

Плюсы и минусы разнотипных колесных дисков

Стальные штамповочные диски:

• Плюсы – невысокая стоимость и возможность восстановления геометрии после деформации;

• Минусы – однообразный дизайн и большая масса диска.

Литые диски из легких сплавов:

• Плюсы – большой выбор, с точки зрения дизайнерского исполнения, меньший, по сравнению со стальными дисками, вес и стоимость, меньшая, по сравнению с коваными изделиями;

• Минусы – низкая механическая прочность, более высокая стоимость, чем у стальных изделий и необходимость использования специальных крепежных болтов увеличенной длины.

Кованые диски из легких сплавов

• Плюсы – самая малая масса и прочность, не уступающая стальным дискам;

• Минусы – высокая стоимость и меньшее разнообразие дизайна, по сравнению с литыми дисками.

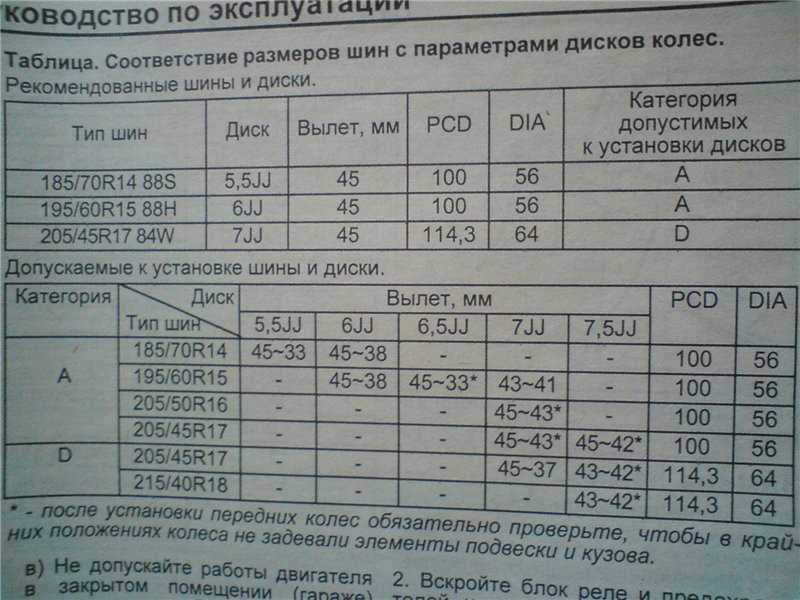

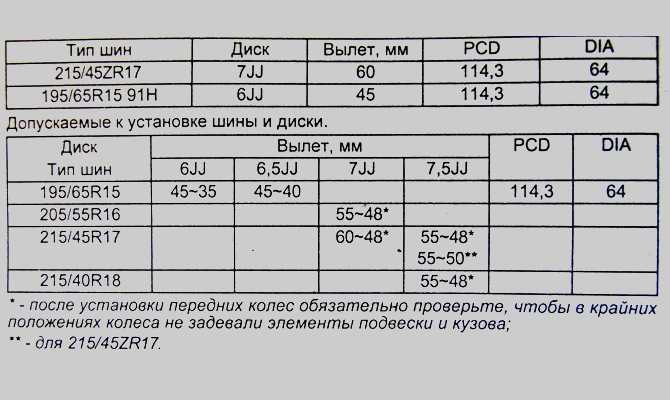

Шины, диски на Лада Ларгус (Lada Largus)

Размер шин и дисков не только дополняет или меняет внешний вид автомобиля, но и влияет на технические характеристики автомобиля во время движения. АвтоВАЗ, как и другие производители, указывает рекомендуемые типоразмеры для покрышек и дисков для транспортных средств.

Стоя перед выбором автомобильной резины, нужно понимать, что качественная и подходящая по размеру шина — залог управляемости, маневренности и безопасности.

Какие типоразмеры шин и дисков компания KOLOBOX рекомендует для Lada Largus?

Размер колес, рекомендуемый для автомобиля, зависит от года его выпуска и модификации. Лада Ларгус, на сегодняшний день, представлена в одной модификации.

Lada Largus; Год выпуска 01. 01.2012 01.2012 |

|||

|---|---|---|---|

| R15 | |||

| Шины | Диски | ||

| Оригинал | 185/65R15 | Оригинал | 6×15 4*100 d60-60.1 ET50 |

| Замена | 195/60R15 | Замена | 6-7.5×15 4*100 d60-100 ET20-49 |

Рено Логан, чьи детали и узлы были заимствованы при производстве Ларгуса, диктует и размеры колес. АвтоВАЗ рекомендует единственный типоразмер покрышек с маркировкой 185/65R15. Согласно этой формуле, ширина шин составляет 185 мм, профиль (отношение ширины к высоте) 65%, а диаметр 15 дюймов. Этот же размер колес указан и для Рено Логан.

Какая резина подходит для автомобиля Lada Largus в зимнее время года?

Выбор зимней резины осложняется для водителей разнообразием возможных вариантов, широтой рынка. Для начала, можно определиться с ценовой категорией, которая отфильтрует другие варианты. На рынке есть российские бренды шин, китайские, европейские, японские и многие другие. После выбора производителя, необходимо решить, шипованные или нешипованные покрышки стоит приобретать.

На рынке есть российские бренды шин, китайские, европейские, японские и многие другие. После выбора производителя, необходимо решить, шипованные или нешипованные покрышки стоит приобретать.

Для этого выбора необходимо определиться с местностью, в которой автомобиль эксплуатируется зимой. Очень важны погодные условия,стиль вождения автолюбителя. Если местность отличается мягкой европейской зимой, то можно рассмотреть возможность приобретения нешипованной резины, липучки. Если, как в большинстве городов России, зима отличается снегопадами, гололедом, то нужно обратить внимание на шипованную резину, которую выбирает большинство водителей.

В таблице представлены возможные варианты зимних автошин для Лады Ларгус.

| Комплекты шин на зиму на Lada Largus | Pirelli Ice Zero 92 Т Maxxis NP3 Arctic Trekker 92T Kama Kama-519 Euro 88T Goodyear Ultra Grip Ice+ 88T Nokian Nordman 5 92T (XL) Hankook Winter I*Pike RS W419 92T (XL) |

|---|

Какие шины подходят для автомобиля Lada Largus в летнее время года?

Выбор летних автошин для Лада Ларгус начинается с определения полного соответствия покрышек типоразмеру диска колеса машины.

АвтоВАЗ, как и говорилось ранее, указал единственный размер резины, но это не отменяет возможность их замены на другие варианты.

Отклонения от рекомендованного значения находятся в следующих интервалах: ширина 185-205 дюймов, профиль 50-70%, диаметр 14-17 дюймов.

Какие диски рекомендуются для автомобиля Lada Largus?

В таблице выше указан рекомендуемый размер дисков для Лады Ларгус: 6×15 4*100 d60-60.1 ET50. Разберем значения из этой формулы:

- Ширина (посадочная) покрышки 6 дюймов. Диаметр диска 15 дюймов. Диск имеет не раздельную конструкцию.

- Диск имеет четыре отверстия для крепления, которые находятся на окружности, диаметр которой равен 100 мм.

- Вылет диска обозначается в виде ЕТ50.

Какое давление рекомендуется для шин автомобиля Lada Largus?

Рекомендуемое давление для колес Лады Ларгус 2,1 Атмосфер. Опытные водители знают о необходимости периодических проверок давления, особенно перед дальней дорогой. В процессе наполнения шин воздухом нужно накачать их немного больше, чтобы камера села на свое место.После этого воздух можно немного спустить.

Каково влияние размера шин и дисков на характеристики автомобиля?

Рассмотрим влияние в таблице ниже:

Углы дуги: Оптимизация геометрии тонарма Страница 4

Я по-прежнему считаю, что 58 мм является хорошим практическим значением для использования, но по уже упомянутой причине есть веские основания для безопасной игры и использования теоретического минимума 56 мм, как я делал на протяжении всей этой статьи.

Ошибки выравнивания

Хотя эту проблему часто удобно игнорировать, точного выравнивания картриджа добиться очень сложно, не в последнюю очередь из-за того, что выступ и смещение должны быть установлены с очень жесткими допусками, если что-то похожее на поведение искажения, показанное на красной кривой на рис. 3, необходимо. реализоваться на практике.

3, необходимо. реализоваться на практике.

Давайте продемонстрируем это, предположив, что мы можем достичь точности ±0,5 мм по вылету и ±0,5° по смещению — допуски, которых чрезвычайно трудно достичь на практике, особенно в последнем случае. Рис. 5 иллюстрирует изменчивость поведения искажения в зависимости от радиуса канавки, охватываемого этим диапазоном ошибок, путем построения графика результатов для четырех комбинаций максимальной ошибки: +0,5 мм/+0,5°, 0,5 мм/0,5°, +0,5 мм/. 0,5° и 0,5 мм/+0,5°.

Как показывают графики, вам может повезти. Если обе ошибки имеют одинаковое направление (+0,5 мм/+0,5° или 0,5 мм/0,5°, красная и синяя кривые соответственно), то их влияние почти дополняет друг друга, и результат приемлемо близок к оптимальному. Но если ошибки в противоположных направлениях (+0,5мм/0,5° или 0,5мм/+0,5°, оранжевая и зеленая кривые соответственно), то результаты намного хуже. Суть, конечно, в том, что вы не можете выбирать: если ваши допуски равны ?0,5 мм и ?0,5°, вы с такой же вероятностью получите плохой результат, как и хороший.

Вывод, который следует извлечь из этого, очевиден: точное выравнивание руки и картриджа — это высокоточный процесс. Достижение поведения искажений, близкого к оптимальному, на практике — нетривиальная задача.

Поскольку увеличение эффективной длины звукоснимателя уменьшает кривизну дуги, по которой игла проходит по пластинке, оптимально выровненный 12-дюймовый держатель создает меньше LTE-искажений, чем оптимально выровненный 9-дюймовый вариант. Вот почему 12-дюймовые руки традиционно предпочитались для профессиональных целей записи дисков.

Но поскольку и оптимальный вылет, и смещение меньше для 12-дюймового рычага, данное смещение будет иметь больший эффект. Итак, давайте повторим упражнение, описанное выше, и посмотрим, что произойдет с допусками на соосность ?0,5 мм и ?0,5° в случае Для рычага с эффективной длиной 305 мм оптимальное выравнивание требует выступа 12,19 мм и смещения 17,15° (по сравнению с 16,43 мм и 23,02° для рычага 230 мм) и дает график искажения, показанный красным на рис. 6, с эквивалентом для 230-мм стрелы ( т. е.

6, с эквивалентом для 230-мм стрелы ( т. е.

На рис. 7 показано влияние смещения +0,5 мм/0,5° и 0,5 мм/+0,5° (красная и синяя кривые соответственно) на график искажения 305-мм рычага, опять же с эквивалентами 230 мм на заднем плане для сравнения ( сноску 16). Если мы возьмем максимальное искажение в каждом случае, результаты будут такими же, как в таблице 1. Из них мы можем видеть, что в случае +0,5 мм/0,5° улучшение пикового искажения плеча 305 мм уменьшается до 13%, а в случае для случая 0,5 мм/+0,5° до 15%. Если мы увеличим допуск выравнивания до ?1,0 мм и ?1,0°, то преимущество 305-мм рычага изменится на противоположное в случае +1,0 мм/1,0° и уменьшится до 9% в случае «1,0 мм/+1,0°», так что почести теперь равны даже с 230-миллиметровым плечом на основе максимального искажения.

Таблица 1

| Перекос | Максимальная деформация (%) | |

| Рычаг 230 мм 60 | 300 0041 | |

| +0,5 мм/0,5° | 2,36 | 2,06 |

| 0,5 мм/+0,5° | 1,82 | 1,55 |

| +1,0 мм/1,0° | 3,07 | 3,35 |

| 1,0 мм/+1,0° | 1 9024 2,65 900 41||

Стоит ли улучшение LTED 12-дюймовой руки ее более высокой эффективной массы и уменьшенной жесткости на изгиб и кручение, всегда было суждением. Эти цифры показывают, что, если 12-дюймовая рука не будет очень тщательно выровнена, даже это преимущество может быть легко утеряно. быть растрачены.

Транспортиры для выравнивания Выравнивание кронштейна/картриджа

традиционно выполняется с помощью транспортира . Терминология не кажется мне вполне подходящей, но вот она: она высечена в камне. Человеческая изобретательность такова, что за прошедшие годы появилось множество различных конструкций транспортира для выравнивания и других инструментов для выравнивания, некоторые из которых демонстрируют глубокое непонимание решаемой проблемы. Я не буду пытаться здесь описать их историю или таксономию; вместо этого я быстро опишу два, с которыми вы, скорее всего, столкнетесь, поскольку они обычно поставляются производителями звукоснимателей.

Человеческая изобретательность такова, что за прошедшие годы появилось множество различных конструкций транспортира для выравнивания и других инструментов для выравнивания, некоторые из которых демонстрируют глубокое непонимание решаемой проблемы. Я не буду пытаться здесь описать их историю или таксономию; вместо этого я быстро опишу два, с которыми вы, скорее всего, столкнетесь, поскольку они обычно поставляются производителями звукоснимателей.

Первый, одноточечный транспортир (рис.8), имел гегемонию. Это была часто повторяемая (и вводящая в заблуждение) мантра 1960-х и 1970-х годов, что «поперечная ошибка отслеживания должна быть равна нулю в самой внутренней канавке», и поэтому одноточечный транспортир обычно помещал иглу в предполагаемый самый внутренний радиус модулированной канавки (часто 60,375 мм) и встроенные установочные линии, по которым должны быть выровнены стороны картриджа.

Сноска 16: Вы можете заметить на этих графиках, что все четыре трассы пересекаются на радиусах с нулевой ошибкой слежения для оптимального выравнивания — интригующее свойство, которое я заметил здесь впервые и пока не могу объяснить.

Лепестковые круги: правильный выбор и техника могут сэкономить время и деньги

Лепестковые диски: правильный выбор и техника могут сэкономить время и деньги

Рик Хопкинс, старший менеджер по продукции – сварка и производство, Weiler Abrasives Group

и Рон Маккарти, директор по маркетингу, Oliver H. Van Horn Co.

При шлифовке или чистовой обработке металлов важно иметь правильный продукт для работы — он сводит к минимуму риск удаления слишком большого количества материала и уменьшает время и стоимость процесса. При работе с более тонкими материалами лепестковые диски часто являются хорошим выбором. Лепестковые диски обеспечивают надежное шлифование, а также позволяют выполнять более деликатные работы по смешиванию и отделке.

Лепестковые круги изготовлены из тех же типов зерен, что и абразивы на связке, но их многослойная конструкция делает их более мягкими и щадящими. В результате они идеально подходят для одновременной шлифовки и финишной обработки продукта, что помогает сэкономить время и деньги. Однако они не подходят для отделки более грубых поверхностей, требующих более агрессивного воздействия, таких как материал с факельным шлаком. Здесь лучше подходит шлифовальный диск, так как ткань лепесткового диска может легко зацепиться и/или порваться.

Однако они не подходят для отделки более грубых поверхностей, требующих более агрессивного воздействия, таких как материал с факельным шлаком. Здесь лучше подходит шлифовальный диск, так как ткань лепесткового диска может легко зацепиться и/или порваться.

Эти диски имеют абразивное покрытие, которое прикрепляет зерна к подложке, обычно состоящей из хлопка, полиэстера или смешанных материалов. Эта абразивная ткань затем разрезается на более мелкие лепестки и укладывается в радиальном направлении, образуя лепестковый диск.

Работа лепесткового диска во многом зависит от используемого абразивного материала и зернистости. Используются три основных режущих зерна: оксид алюминия, оксид циркония и керамический оксид алюминия.

Створки изнашиваются по мере истощения зерен, что обнажает свежие и острые зерна внизу. При правильном использовании откидной диск можно использовать до тех пор, пока ткань почти полностью не износится до задней пластины.

Лепестковые диски предназначены для использования на угловых шлифовальных машинах под углом от 5 до 35 градусов. Лепестковый круг типа 27 лучше всего подходит для чистовой обработки и операций, требующих меньших углов шлифования в диапазоне от 5 до 15 градусов. Лепестковый диск типа 29 лучше всего подходит для более агрессивного шлифования под большим углом от 15 до 35 градусов.

Лепестковый круг типа 27 лучше всего подходит для чистовой обработки и операций, требующих меньших углов шлифования в диапазоне от 5 до 15 градусов. Лепестковый диск типа 29 лучше всего подходит для более агрессивного шлифования под большим углом от 15 до 35 градусов.

Выбор лучшего лепесткового диска для работы и максимальное увеличение его эффективности и долговечности может привести к путанице. Прежде чем сделать окончательный выбор, примите во внимание следующие три основных фактора: 1) требования к отделке поверхности и желаемой эстетике, 2) требования к времени, производительности и эффективности и 3) затраты на рабочую силу и расходные материалы.

Выбор наилучшего зерна и размера диска

Важно выбрать зерно, подходящее для разрезаемого металла, и зернистость, подходящую для применения. Учет целей и приоритетов для готового сварного шва является ключом к правильному выбору. Вообще говоря, чтобы обеспечить наилучшее качество отделки, выбирайте максимально возможную зернистость, которая позволяет выполнить работу.

В дополнение к лепестковым дискам стандартной плотности существуют также лепестковые диски высокой плотности, или гигантские лепестковые диски. На этих лепестковых дисках больше ткани, что делает их более толстыми, мягкими и долговечными. Лепестковые круги высокой плотности — лучший выбор для шлифования криволинейных или неровных поверхностей.

Лепестковые диски также изготавливаются разных размеров, от 2 до 7 дюймов. 2-дюймовый диск может фактически заменить диск для смешивания и дает оператору до 15 раз больше возможностей. Сокращение количества замен продукта может иметь немедленный и значительный эффект и значительно снизить общую стоимость использования.

Выбор абразивного материала

Оксид алюминия является обычным выбором, когда требуется однородный недорогой продукт, но наиболее распространенный лепестковый круг, используемый сегодня, — это оксид циркония. Этот тип лепесткового диска, представляющий собой смесь зерен циркониевого оксида алюминия и оксида алюминия, обеспечивает максимальную универсальность при минимальной экономической выгоде. Хотя изначально он немного дороже, чем лепестковый диск из оксида алюминия, он более термостойкий, прочный и долговечный, а также сохраняет остроту в течение более длительного периода времени.

Хотя изначально он немного дороже, чем лепестковый диск из оксида алюминия, он более термостойкий, прочный и долговечный, а также сохраняет остроту в течение более длительного периода времени.

Третий вариант абразивного материала – керамический оксид алюминия. Зерна на этих лепестковых дисках микротрескаются, обеспечивая непрерывную подачу самых острых краев, и они более устойчивы к нагреву. Лепестковые диски из керамического оксида алюминия являются самым дорогим вариантом, но они служат дольше всех трех типов. Будьте непредвзяты при выборе наилучшего абразива для вашего применения.

При выборе керамического лепесткового диска оператор должен решить, стоит ли повышенный срок службы дополнительных денег, принимая во внимание такие детали, как сокращение времени простоя для переналадки и сокращение складских запасов для дополнительных продуктов. Во многих случаях более дорогой керамический лепестковый диск обеспечивает самую низкую общую стоимость использования, если учитывать эти факторы.

В конце концов, цель состоит в том, чтобы найти откидной диск, отвечающий требованиям приложения в рамках желаемого периода времени и бюджета.

Использование правильной техники

Чтобы максимизировать эффективность и долговечность лоскутного диска, важно использовать правильное давление под правильным углом.

Чрезмерное давление на лепестковый диск, когда он работает недостаточно быстро, может вызвать преждевременный износ или привести к выемкам, подрезам или перегреву и обесцвечиванию. Если вам нужно приложить больше усилий, чтобы заставить диск работать, подумайте о более крупном зерне. Использование слишком большого давления также может привести к подрезанию, выдавливанию или повреждению заготовки. Режущие зерна премиум-класса, такие как керамический глинозем, требуют максимальной скорости инструмента. Чрезмерное давление может привести к тому, что кофемолка «застрянет», фактически снизив скорость резания зерна. Также может произойти глазурование или помутнение зерна, что ограничивает режущую способность диска. Как только это произойдет, диск необходимо выбросить, даже если он используется лишь частично.

Как только это произойдет, диск необходимо выбросить, даже если он используется лишь частично.

Точно так же шлифование под слишком крутым углом заставляет оператора работать намного усерднее, потому что он не использует всю ширину полотна. Крутая шлифовка также создает повышенное давление и нагрузку на свес клапана, что может сократить срок службы изделия.

В частности, при чистовой обработке тонкого свариваемого материала важно не снимать слишком много металла, так как это создает слабое место. Это еще одна веская причина выбрать наименее агрессивный диск, который будет выполнять свою работу, особенно когда требуются более жесткие допуски. Подрезание или надрезание тонкого материала может в конечном итоге испортить заготовку. В тех случаях, когда эти проблемы вызывают серьезные опасения, обычно лучше использовать диск с более высокой зернистостью, например, 60 или 80, а не 36 или 40.

При использовании лепестковых дисков не пытайтесь определить, был ли диск полностью использован, по износу лепестков.