Ремонт турбины своими руками: видео ремонта актуатора дизельной

Если турбокомпрессор двигателя вашего автомобиля стал очень шумно работать или расходовать масло, не торопитесь с его заменой – сначала попробуйте сделать ремонт турбины своими руками.

Дефекты турбонаддува и причины их появления

Неисправности турбин дизеля и бензинового двигателя ничем не отличаются друг от друга. Ниже приведем некоторые из них:

- Износ опорных шеек вала и подшипников скольжения.Причины: низкое давление, плохое качество или сильное загрязнение масла. Признак этой неисправности – шумная работа турбины на любых оборотах.

- Механическое повреждение крыльчаток. Происходит при большой неравномерной выработке в сопряжении вала с подшипниками, приводящей к биению крыльчаток о корпус. Или при попадании на лопасти рабочих колес посторонних предметов.

- Закупоривание смазочных каналов подшипников сгоревшим маслом. Это возможно при глушении дизеля сразу после остановки машины. Так как если, остановив автомобиль, не дать мотору поработать несколько минут на холостых оборотах, перегрев корпуса подшипников неминуем. А в случае когда турбина имеет жидкостное охлаждение – при уменьшении теплопроводности каналов этой системы за счет отложения на их поверхности накипи или герметика из антифриза.

- Попадание масла из турбокомпрессора во впускной коллектор двигателя. Причина — увеличенные зазоры между поверхностями шеек вала и подшипниками, совместно с засорившимся сливным маслопроводом. Это дает знать о себе появлением синего дыма на высоких оборотах двигателя. При снижении частоты вращения коленвала выхлоп становится почти бесцветным.

- Неисправность актуатора. Чаще всего это заклинивание перепускного клапана в одном из крайних положений. Признаком является недостаточный наддув компрессора или превышение допустимых оборотов крыльчаток.

- Неплотности стыка улитки компрессора со впускным коллектором. Причиной может быть нарушение геометрии корпуса турбокомпрессора или приход в негодность прокладки.

Эта неисправность обнаруживает себя свистом выходящего через дефект сжатого воздуха.

Эта неисправность обнаруживает себя свистом выходящего через дефект сжатого воздуха.

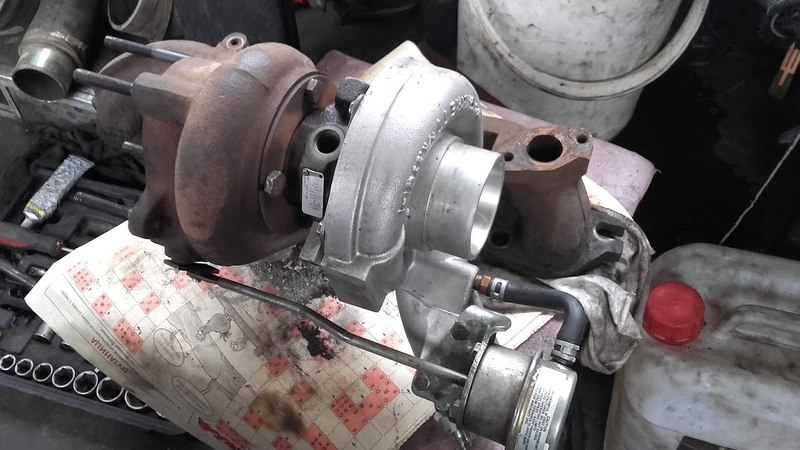

Демонтаж турбокомпрессора

- Остудите мотор и слейте антифриз.

- Отключите от корпуса узла масляные магистрали, и патрубки охлаждения.

- Отверните крепеж фланцев улиток. Чтобы не повредить грани болтов или гаек, используйте для этого только накидные и торцевые ключи.

- Отсоединение фланца улитки компрессора от впускного коллектора, как правило, не составляет труда. Фланец улитки турбины обычно крепко пригорает к выхлопной системе. Для разъединения этого стыка следует использовать WD-40, а если это не помогает, то и деревянную киянку.

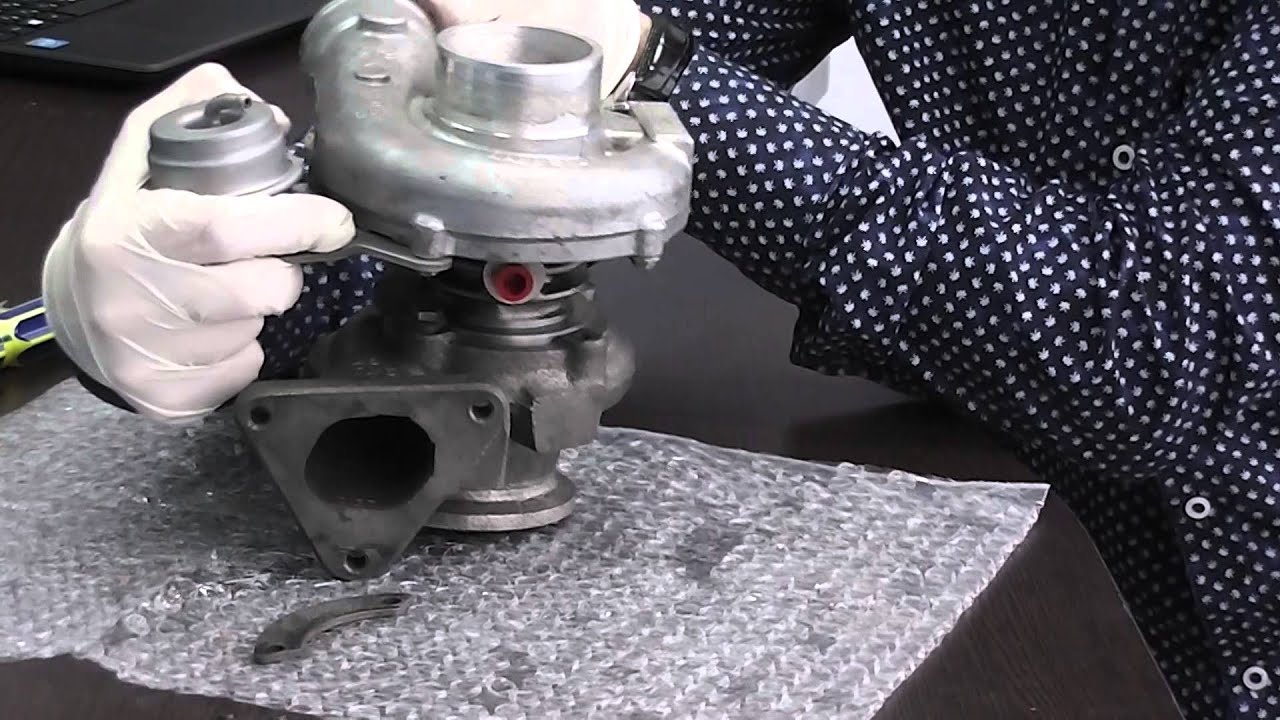

Что такое картридж турбины

Картриджем турбокомпрессора двигателя называют узел, состоящий из корпуса подшипников, вкладышей и установленного в них вала с крыльчатками. Поступающий в продажу, он не требует балансировки вала с крыльчатками или других подготовительных операций и после удаления консервирующий смазки полностью готов к установке.

Ремонт турбокомпрессора

Для устранения дефекта актуатора полная разборка турбонагнетателя двигателя обычно не требуется. Если же неисправность сложнее – заклинивания клапана актуатора, то ее устранение потребует полной разборки агрегата. Чтобы отремонтировать турбокомпрессор самому сделайте следующее:

- Вымойте корпус и осмотрите узел для определения неисправности.

- Рисками пометьте положение улитки турбины относительно улитки компрессора.

- Снимите с корпуса подшипников обе улитки.

- Разберите «картридж». Для этого отверните крепления крыльчаток и снимете их. Учтите, что резьба для фиксации на торцах вала всегда левая. Посадка ступиц крыльчаток на вал – конусная. Поэтому для снятия часто приходится использовать универсальный съемник.

- Незначительное нарушение геометрии лопастей поправьте подгибанием. После этого, так же как и после замены рабочих колес, вал с крыльчатками необходимо балансировать.

- При нарушении геометрии опорных шеек вала прошлифуйте их на круглошлифовальном станке, если износ не превысил предельно допустимые значения. В случае превышения предельно допустимого износа – замените вал.

- Поменяйте вкладыши в корпусе подшипников. Проследите за тем, чтобы отверстия для подачи масла в корпусе и вкладышах совпали.

- Внутреннюю поверхность вкладышей обработайте разверткой. Ее размер должен быть больше, чем диаметр опорных шеек вала на 0,04 мм.

- Продуйте и промойте полость корпуса подшипников.

- Смажьте опорные шейки маслом и соберите картридж.

- Прикрепите улитки.

- Если при установке турбонаддува обнаружится, что старые прокладки пришли в негодность, вы можете изготовить их самостоятельно. Для уплотнения соединения, через которое проходят выхлопные газы, нужно использовать металлоасбест. Для остальных подойдет паронит или прессшпан прокладки. Последние при установке нужно слегка смазать обычным силиконовым герметиком.

Чтобы восстановить картридж турбины, требуется доступ к оборудованию и инструментам, отсутствующим в обычном гараже. Если у вас его нет, вам придется оплачивать услуги специалистов, которые выполнят необходимые операции. Поэтому выгоднее всего отремонтировать турбокомпрессор двигателя самому. Если вы хотите гарантированно хороший результат, лучше всего поменять картридж на новый.

Ремонт защиты от перегрузок

Для проверки исправности актуатора запустите мотор и снимите с патрубка шланг, подводящий давление к диафрагме актуатора. Если клапан актуатора не поменял свое положение, то неисправность налицо. Ремонт механического актуатора чаще всего заключается в замене диафрагмы управления устройством или иное устранение негерметичности управляющего пневмопривода. Если же заклинивание клапана актуатора дизеля вызвано отложениями грязи, то чтобы отремонтировать его, достаточно чистки.

Если же заклинивание клапана актуатора дизеля вызвано отложениями грязи, то чтобы отремонтировать его, достаточно чистки.

Поиск неисправности электромеханического актуатора турбонаддува двигателя может потребовать проверки электрической части устройства. Чаще всего здесь встречаются такие дефекты, как окислившиеся контакты соединений и обрыв в проводах рядом с местом обжима клемм.

Особенности ремонта турбины

Автомобиль может быть дорогим, но поломки неизбежны. Опытный водитель может устранить некоторые сбои своими руками, однако, существует ряд проблем, с которыми ничего не сделать без специализированной помощи. Такие типы поломок, как выход из строя двигателя или турбокомпрессора устраняются в мастерской. Не секрет, что ремонт не дешевый, но тот, кто пытается сделать своими руками по инструкции из сайта или видео, ухудшает положение дел.

Ремонт турбин в Москве http://voltag-remont-turbiny.ru/ выполняется профессиональными мастерами. Ни в коем случае нельзя отдавать машину в гараж, где нет лицензии и сертификатов, где механик без пяти минут закончил училище. Мы не в коем случае не катим бочку на начинающих молодых специалистов, наоборот, парням нужен опыт, но ремонт турбины — это сложный, поэтапный процесс, где требуется ювелирная точность и знание дела. Если у мастера отсутствует опыт и оборудование, может произойти беда.

Варианты ремонта

Всегда есть два пути:

- восстановление старой детали;

- покупка новой запчасти и установка.

Новая запасная часть может обойтись в десять процентов от стоимости всей машины, поэтому многие водители предпочитают восстановление. На рынке есть дешевые китайские детали и серые, но все это не рекомендуется использовать, ведь можно повредить двигатель.

Почему стоит обратиться в специализированную мастерскую?

Маленькие мастерские и центры в условиях выживания и постоянных вызовов из-за кризисов, карантинов и других проблем, чтобы удержатся на плаву идут на хитрости. Никто не скажет, какие использовались компоненты для восстановления турбины и материалы. Иногда сам они сами не знаю, берут у продавцов и ставят, а сколько проработает уже не их проблема. В лицензированных центрах, специализирующихся на ремонте турбин такие методы исключены. Мастера дают заключение по поломке, отчитываются о том, что используют для ремонта, на все работы дается гарантия. Риск повторной поломки из-за недобросовестности специалистов или низкого качества деталей исключается.

Никто не скажет, какие использовались компоненты для восстановления турбины и материалы. Иногда сам они сами не знаю, берут у продавцов и ставят, а сколько проработает уже не их проблема. В лицензированных центрах, специализирующихся на ремонте турбин такие методы исключены. Мастера дают заключение по поломке, отчитываются о том, что используют для ремонта, на все работы дается гарантия. Риск повторной поломки из-за недобросовестности специалистов или низкого качества деталей исключается.

Не рискуйте, когда речь идет о вашей безопасности. Не следует экономить ради того, чтобы установить турбины сомнительного происхождения. Если турбина «левая», вы почувствуете перерасход топлива, падение производительности, повышенный выхлоп газов, перегрев смеси. Все это приводит к выходу из строя фильтров и двигателя.

По материалам сайта http://voltag-remont-turbiny.ru/.

Вскрытие показало… Часть 8. Турбоэлектроника

Электроника, словно вездесущая, зловредная плесень, внедряется во все поры нашей жизни. Куда ни посмотришь – везде она: в телефоне, в чайнике, в утюге. Есть она и в современных турбинах, и год от года ее становится все больше. Какая она, турбоэлектроника, для чего она и какие хлопоты доставляет сервисменам, их клиентам и турбоэксперту?

Современный турбокомпрессор (ТК) – агрегат регулируемый. Он управляется ЭБУ двигателя посредством исполнительных устройств (по-другому – приводов), входящих в состав ТК. Привод (англоязычное – актуатор) по командам блока управления воздействует на байпасный клапан (вейст гейт), или регулируемый сопловой аппарат турбины (РСА), или антипомпажный клапан компрессора.

Первоначально в конструкции ТК применялись актуаторы пневматического действия или пневмоприводы (фото 1 и 2). Это устройство представляет собой пневмокамеру с двумя полостями, разделенными подпружиненной мембраной (рис. 1). Мембрана соединена со штоком. Давление в активной полости камеры тем или иным способом модулируется (в одних системах управления в сторону большую атмосферного, в других – в сторону разрежения).

Электронная революция

Около 20 лет тому назад в турбостроении началась электронная революция. На смену пневматическим пришли так называемые электронные актуаторы или электронные блоки управления ТК. Вначале они применялись в конструкции дизельных турбин с РСА, отличающихся сложным алгоритмом управления сопловым аппаратом (фото 3). Электронный актуатор включает сервопривод с редуктором и датчиком положения и «мозг» – программатор (фото 4 и 5). Таким образом, пневмопривод уступил место интеллектуальному сервоприводу. Турбины стали регулироваться by wire, по проводам, получая управляющие команды напрямую от ЭБУ двигателя. Наиболее продвинутые актуаторы наделяются функцией обратной связи с моторным блоком управления – не только получают, но и отправляют сигналы в командный пункт двигателя.

Фото 3. Интеллектуальные сервоприводы стартовали в конструкции турбин Garrett VNTФото 4. Электронный блок управления ТК состоит из сервопривода с редуктором и датчиком положения…Фото 5. …и платы программатора, совмещенной с крышкой блокаМассовое внедрение электронных приводов началось в середине «нулевых», в преддверии введения норм токсичности Euro V. С тех пор электронная «плесень» поразила большую часть моделей ТК. Но ее разрастание оказалось не столь всеобъемлющим, как представлялось вначале. Все-таки электронный актуатор – далеко не бюджетное решение. Его применение в конструкции ТК приводит к существенному усложнению и удорожанию и без того недешевого агрегата. Поэтому наряду с чисто электронными появились гибридные исполнительные устройства – пневмоприводы с электронными датчиками, отслеживающими положение штока (фото 6).

Таким образом, сегодня в составе турбин можно встретить великое множество разнообразной электроники. Одних только электронных блоков Hella известно более 200 моделей. На турбинах мировых производителей также можно обнаружить компоненты с логотипами Bosch, Mahle, Siemens и других. В деле «электронизации» турбин лидирует концерн Honeywell, родоначальник этого направления. По числу электронных «гарреттов» он значительно превосходит своих конкурентов.

Оборотная сторона электронизации

Внедрение электроники позволяет увеличить скорость реакции ТК на команды ЭБУ двигателя, повысить точность управления, реализовать гибкие алгоритмы регулирования. Все это способствует достижению главной цели – обеспечению приемлемых экологических параметров двигателя. Для многорежимного автомобильного ДВС своевременное и точное дозирование воздуха – ключевая задача. Ее решение дает полное сгорание топлива, а значит, сокращение его расхода и уменьшение вредных выбросов. Попутное улучшение эластичности и тяговых характеристик двигателя также полезно, но вторично. Если бы не экологический «кнут», что бы заставило производителей пойти по пути усложнения конструкции, искать «от добра – добра»? Тем более что за соответствие экологическим стандартам приходится кое-чем поплатиться.

Плата за экологию – снижение надежности турбины и автомобиля в целом. Появление дополнительных устройств с многочисленными деталями, электрическими цепями, контактами в любом случае негативно сказывается на безотказности. В жестких условиях работы, характеризующихся большими перепадами температуры и высокими механическими нагрузками, электронные актуаторы менее надежны, чем пневмоприводы, и ресурс у них ниже.

В большинстве случаев выход из строя электронного актуатора провоцируется эксплуатационными повреждениями механизма РСА или байпасного клапана. При коксовании или повреждении соплового аппарата турбины посторонними частицами усилие на его перемещение возрастает, а иногда он просто заклинивает. Похожая история случается с осью вращения и шарнирными соединениями вейст гейта (фото 8). Это приводит, прежде всего, к ускоренному износу или аварийному повреждению редуктора сервопривода, в котором применяются пластмассовые шестеренки. Под действием повышенных нагрузок шестеренки истираются, их зубья выкрашиваются (фото 9). Увеличение нагрузки на сервопривод вызывает рост потребляемого им тока. Вследствие этого механические повреждения могут дополниться электрическими: поломкой электродвигателя и программатора (фото 10).

Фото 8. Эксплуатационные повреждения оси вращения и шарниров байпасного клапана могут вызвать перегрузку и отказ электронного приводаФото 9. Истирание и выкрашивание пластиковых шестеренок редуктора – результат повышенного усилия на перемещение РСАФото 10. Послужившая плата программатора (слева) отличается от свежей следами воздействия высоких термических нагрузок – изменившимся цветом и локальными обугливаниямиПоскольку электронные блоки ТК отвечают за токсичность отработавших газов (ОГ) двигателя, их работоспособность внимательно контролируется системой самодиагностики ЭБУ. Возникающие неисправности, как правило, фиксируются в виде кодов ошибок и приводят к переводу двигателя в аварийный режим, что, как известно, отмечается загорающимся индикатором check engine на приборной панели. Аварийному режиму могут предшествовать провалы в работе двигателя при разгоне. Это характерно для случаев износа редуктора сервопривода, приводящего к увеличению люфтов в зацеплении шестерен и, как результат, к некорректной регулировке давления наддува.

Таким же образом ЭБУ реагирует на неисправности системы регулирования с пневмокамерой, оснащенной электронным датчиком. Датчик нужен для определения положения штока и в конечном счете для информирования блока управления о точной позиции байпасного клапана или РСА. В отсутствие датчика ЭБУ может судить об этом только по давлению наддува, которое является косвенным параметром, не обеспечивающим достаточной точности регулирования. Неисправность датчика положения штока лишает ЭБУ важной информации, влияющей на токсичность ОГ двигателя. Она расценивается как критическая, и двигатель переводится в аварийный режим. Как это ни обидно, иногда из-за отказа датчика приходится менять весь турбокомпрессор. Далеко не во всех конструкциях ТК датчик выполнен как сменная деталь, да и пневмопривод в сборе с датчиком в запчасти обычно не поставляется (фото 11).

Датчик нужен для определения положения штока и в конечном счете для информирования блока управления о точной позиции байпасного клапана или РСА. В отсутствие датчика ЭБУ может судить об этом только по давлению наддува, которое является косвенным параметром, не обеспечивающим достаточной точности регулирования. Неисправность датчика положения штока лишает ЭБУ важной информации, влияющей на токсичность ОГ двигателя. Она расценивается как критическая, и двигатель переводится в аварийный режим. Как это ни обидно, иногда из-за отказа датчика приходится менять весь турбокомпрессор. Далеко не во всех конструкциях ТК датчик выполнен как сменная деталь, да и пневмопривод в сборе с датчиком в запчасти обычно не поставляется (фото 11).

Нужно отметить, что к ремонту электронных блоков производители турбокомпрессоров относятся, мягко говоря, отрицательно. Некоторые из них, например, упоминавшийся Honeywell, категорически запрещают это делать. Не будем обсуждать причины такой позиции, в какой-то мере она обоснована. Важное для нас следствие – отсутствие на рынке оригинальных запчастей и рекомендованных технологий ремонта турбоэлектроники. Поэтому приведенные ниже соображения по восстановлению работоспособности электронных актуаторов нельзя считать официально одобренными. Это не более чем рецепты из серии «голь на выдумки хитра».

Механические неисправности сервопривода в принципе поддаются устранению. Можно заменить изношенные детали редуктора и электродвигатель. Неоригинальные запчасти для наиболее распространенных электронных блоков Hella есть в продаже. Иногда удается использовать компоненты бывших в употреблении блоков. Ремонт электронной начинки обычно сводится к замене программатора. В блоках Hella плата программатора неотъемлемо закреплена на пластиковой крышке и меняется вместе с ней. Для корректной замены нужно, чтобы совпадал номер прошивки, указанный на крышке. Можно заменить и весь электронный блок целиком. Кстати, для некоторых моделей турбин актуаторы все же поставляются в запчасти. Но заменить или отремонтировать – всего лишь полдела, а то и меньше.

Можно заменить и весь электронный блок целиком. Кстати, для некоторых моделей турбин актуаторы все же поставляются в запчасти. Но заменить или отремонтировать – всего лишь полдела, а то и меньше.

Напомним, что неисправность электронного привода – это, в большинстве случаев, следствие повреждения РСА или байпасного клапана. Поэтому начинать имеет смысл с устранения причины аварии. К сожалению, бывает и так, что ликвидировать причину можно только одним способом – заменой турбины. Если и причина устранена, и электроника отремонтирована, радоваться опять-таки рано.

Чтобы электронный привод заработал корректно, нужно выполнить его калибровку совместно с турбиной – отрегулировать положение крайних точек и диапазон перемещения РСА. Пытаться решить эту задачу «на глаз» – все равно что тыкать пальцем в небо. В то же время она успешно решается с помощью специализированного тестера. В нем предусмотрена функция проверки углового положения сервопривода в крайних точках и сравнения этих данных с эталонами. И это не все подводные камни – в ряде случаев после замены программатора или блока может потребоваться адаптация блока управления турбины в составе двигателя. Эту процедуру можно выполнить только с помощью сканера, обладающего дилерскими функциями.

Напрашивается вывод: если не имеешь глубоких знаний о том, «что и как», и профессионального диагностического оборудования, о ремонте турбоэлектроники лучше забыть. Иначе можно столкнуться с серьезными неприятностями, в том числе финансовыми.

Об экспертизе электронных турбин

Турбины с электронными приводами в ремонт поступают регулярно, в том числе и по причине отказа электроники. В большинстве своем это агрегаты, «рабочий стаж» которых исчисляется несколькими годами, обычно – от трех лет и более. Эксперту с такими случаями приходится сталкиваться редко, что неудивительно: его основные подопечные – турбины в гарантийный период эксплуатации. Для новых ТК он составляет один год, а для восстановленных – полгода. Претензий на работу электронного привода байпасного клапана пока не было. На экспертизу попадала пара турбин с неисправными датчиками положения штока, но они были вне гарантийного срока эксплуатации. Перед экспертом ставилась задача – разобраться в причинах появления ошибки по наддуву и перехода двигателя в аварийный режим. Эти факты свидетельствуют, что надежность турбоэлектроники не так уж безнадежна, как можно подумать. Тем не менее «редко» не значит «никогда». В архиве экспертных работ обнаружилось несколько «вскрытий», выявивших неисправность электронного привода турбины. Как установить, это гарантийный случай или нет?

Претензий на работу электронного привода байпасного клапана пока не было. На экспертизу попадала пара турбин с неисправными датчиками положения штока, но они были вне гарантийного срока эксплуатации. Перед экспертом ставилась задача – разобраться в причинах появления ошибки по наддуву и перехода двигателя в аварийный режим. Эти факты свидетельствуют, что надежность турбоэлектроники не так уж безнадежна, как можно подумать. Тем не менее «редко» не значит «никогда». В архиве экспертных работ обнаружилось несколько «вскрытий», выявивших неисправность электронного привода турбины. Как установить, это гарантийный случай или нет?

Независимо от сути претензии при экспертизе ТК электронные компоненты проверяются обязательно. Турбопроизводители выпускают дилерские тестеры, предназначенные для контроля своей продукции. Естественно, они обладают наибольшими диагностическими возможностями. Например, тестер Garrett может проверить целостность электроцепей, работоспособность сервопривода и состояние механической части РСА (фото 12). Мультибрендовые тестеры также есть на рынке, но их возможности в отношении продукции конкретного производителя предсказуемо беднее, есть пробелы в программном обеспечении (фото 13).

Фото 12. Тестер дилерского уровня обладает наибольшими диагностическими возможностямиФото 13. Мультибрендовый тестер «пашет» широко, но не глубоко и с пробеламиМетодика проверки электронных блоков с помощью специализированного дилерского тестера включает несколько автоматических тестов. На первом этапе проверяется адекватность работы собственно сервопривода при разомкнутой механической связи с РСА. Затем выполняется тест с присоединенным сопловым аппаратом. На основе измерения потребляемого сервоприводом тока тестер анализирует усилие перемещения механизма РСА, а также проверяет полноту перемещения сервопривода путем контроля крайних положений. По завершении проверок выдается заключение: «блок исправен/неисправен», «сопловой аппарат исправен/неисправен». Если блок управления забракован, возможны два варианта: «сопловой аппарат исправен» или «сопловой аппарат неисправен».

Если блок управления забракован, возможны два варианта: «сопловой аппарат исправен» или «сопловой аппарат неисправен».

Очевидно, что первый случай скорее может быть истолкован как гарантийный, в то время как во втором налицо внешняя причина, способная вывести электронный привод из строя. В ходе дальнейшего вскрытия турбины состояние соплового аппарата обязательно проверяется, и визуально, и инструментально. Выявляется причина его неисправности, которая фиксируется в акте технической экспертизы. В чем конкретно состоит неисправность электронного блока – остается за кадром. При экспертизе блок не вскрывается.

Претензии клиентов к блоку управления ТК не всегда оказываются обоснованными. В доказательство приведем подходящий случай из практики.

Продолжение следует

Уникальную информацию по устройству, эксплуатации и ремонту систем турбонаддува смотрите на сайте turbomaster.ru

- Сергей Самохин

- Игорь Ермоленко, эксперт фирмы «Турбо Инжиниринг»

Регулировка и ремонт актуатора турбины своими руками

Турбонаддув сегодня является одним из самых распространенных способов, который позволяет существенно увеличить мощность бензинового или дизельного двигателя без увеличения рабочего объема силового агрегата. Установка турбокомпрессора также является более эффективным решением по сравнению с механическими нагнетателями.

Рекомендуем также прочитать статью о том, что лучше, турбина или компрессор. Из этой статьи вы узнаете о преимуществах и недостатках указанных способов увеличения мощности силовой установки.Основой турбонаддува является подача воздуха в цилиндры ДВС под давлением. Чем больше воздуха удается подать в мотор, тем большее количество топлива получается сжечь. Гражданские версии турбомоторов имеют не слишком большой наддув, которого достаточно для достижения необходимых показателей. Вполне очевидно, что для достижения максимальной производительности на двигатели устанавливаются турбины, которые способны обеспечить высокое давление. В этой статье мы поговорим о том, для чего нужен актуатор на турбине, каков принцип работы актуатора турбины, а также как производится проверка актуатора турбины и настройка данного элемента.

Вполне очевидно, что для достижения максимальной производительности на двигатели устанавливаются турбины, которые способны обеспечить высокое давление. В этой статье мы поговорим о том, для чего нужен актуатор на турбине, каков принцип работы актуатора турбины, а также как производится проверка актуатора турбины и настройка данного элемента.

Содержание статьи

Актуатор турбины: особенности работы

Актуатор, он же вестгейт или вакуумный регулятор — клапан для сброса избыточного давления воздуха на высоких оборотах двигателя. Задачей данного решения является своеобразная защита турбокомпрессора и двигателя. Указанный регулятор для защиты от избыточных нагрузок находится в выпускном коллекторе (фактически, на самой турбине), местом установки является область перед турбиной.

Работает вестгейт по следующему принципу: если обороты двигателя высокие, в результате чего растет давление отработавших газов и давление надувочного воздуха, тогда открывается клапан. Его открытие перенаправляет часть выхлопных газов в обход турбинного колеса.

Другими словами, отработавшие газы, вращающие крыльчатку турбинного колеса и вал, на котором параллельно установлена крыльчатка компрессорного колеса, перепускаются. В результате интенсивность работы турбины снижается, уменьшается подача воздуха в цилиндры ДВС.

Так происходит в том случае, когда турбинное колесо раскручивается выхлопными газами до слишком высоких оборотов, в результате чего актуатор инициирует срабатывание обходного клапана, то есть отработавшие газы проходят мимо турбинного колеса. Получается, вестгейт попросту не позволяет турбонагнетателю раскручиваться до максимума под действием слишком сильного потока выхлопа на высоких оборотах мотора.

Добавим, что турбомоторы с завода изначально точно настроены. Во время тюнинга ДВС или установки турбонаддува на атмосферный мотор актуатор необходимо настраивать отдельно. Настройка и регулировка актуатора турбины является важным моментом, так как от нормальной работы системы зависит исправность двигателя и турбокомпрессора. Вестгейт желательно настраивать при помощи спецоборудования, но также это можно сделать самостоятельно, о чем мы расскажем ниже.

Вестгейт желательно настраивать при помощи спецоборудования, но также это можно сделать самостоятельно, о чем мы расскажем ниже.

Распространенные неисправности вестгейта

Теперь давайте поговорим о частых неисправностях, при которых неизбежна замена актуатора турбины или требуется ремонт данного элемента. Начнем с того, что причин для выхода из строя указанной детали несколько. Прежде всего, ломаются электронные компоненты, возможны неисправности электромотора, а также происходит поломка зубьев шестерней привода клапана.

В ряде случаев проблема устраняется после диагностики в специализированных сервисах по ремонту турбин. Специалисты проводят проверку работоспособности контроллера, выполняют целый ряд тестов. Частой неисправностью, которую помогает устранить ремонт актуатора турбины без замены, является вышедшая из строя манжета (мембрана актуатора турбины).

В полседнем случае к поломке приводит значительный пробег и естественный износ деталей, в результате часто указанная манжета повреждается. Для устранения необходимо снять актуатор турбины, после чего из корпуса вынимается старая мембрана. Далее поверхности следует обезжирить, после чего новая манжета приклеивается клеем к корпусу с двумя колпачками и дополнительно проходит процесс круговой завальцовки. Затем производится настройка актуатора турбины.

Как отрегулировать актуатор турбины

О необходимости регулировки вестгейта говорит появление узнаваемого дребезга в месте установки турбокомпрессора в тот момент, когда двигатель глушат. Также вибрации и дребезжание появляется при пергазовках, в момент сброса газа. Такой дребезг появляется в результате того, что шток актуатора начинает болтаться, сам дребезжащий звук создает «калитка» регулятора. Еще на проблемы с актуатором укажет недостаточный наддув воздуха в том случае, если с герметичностью на впуске и другими элементами системы турбонаддува никаких неполадок не было обнаружено.

Также вибрации и дребезжание появляется при пергазовках, в момент сброса газа. Такой дребезг появляется в результате того, что шток актуатора начинает болтаться, сам дребезжащий звук создает «калитка» регулятора. Еще на проблемы с актуатором укажет недостаточный наддув воздуха в том случае, если с герметичностью на впуске и другими элементами системы турбонаддува никаких неполадок не было обнаружено.

Итак, перейдем к регулировкам. В самом начале отметим, что ответственность за возможные последствия, к которым может привести регулировка актуатора турбины своими руками, целиком и полностью ложится на плечи владельца автомобиля. Другими словами, если вы не уверены в своих силах, тогда лучше доверить указанную процедуру опытным специалистам.

Еще хотелось бы добавить, что многие водители прибегают к манипуляциям с вестгейтом не только по причине неполадок, но и в целях увеличения производительности и повышения давления наддува, то есть реализуют своеобразный тюнинг системы.

- Для того чтобы увеличить давление, существует несколько доступных вариантов. Самым простым считается замена пружины регулятора. Чем большую упругость имеет пружина, тем большее давление будет выдавать турбина до момента срабатывания клапана.

- Еще одним вариантом выступает затяжка или послабление конца регулятора, что непосредственно влияет на открытие и закрытие заслонки. Если конец расслаблен, тогда тяга клапана удлиняется, затягивание приведет к укорачиванию. Чем короче тяга, тем плотнее будет закрываться заслонка. Соответственно, для открытия потребуется большее давление и временной промежуток. Это позволяет турбине выходить на высокие обороты, причем происходит это достаточно быстро.

- Третьим вариантом для увеличения наддува является буст-контроллер. Данный механизм представляет собой соленоид, который способен подменить реальные данные по давлению. Такое устройство ставится перед актуатором, главной задачей является снижение показателя давления, от которого зависит работа вестгейта.

Буст-контроллер фактически частично перепускает воздух, что не позволяет актуатору оценивать реальное давление.

Буст-контроллер фактически частично перепускает воздух, что не позволяет актуатору оценивать реальное давление.

- в самом начале со штока снимается скоба, далее ключом ослабляется гайка;

- затем плоскогубцами подтягивается регулировочный винт вестгейта. Делать это нужно против часовой стрелки;

- подтяжка происходит до того момента, пока калитка не окажется полностью закрытой;

Чтобы ответить на вопрос, как проверить актуатор турбины самому, достаточно просто постучать по калитке. Дребезга и вибраций быть не должно. По окончании винт проворачивается еще на 2-3 или даже 4 витка по резьбе. Следует учитывать, что один такой оборот практически равен показателю чуть более 0.3 Бар на мембране.

Завершением процесса регулировки можно считать затяжку гайки ключом на 10, а также установку скобы на место. В результате после такой настройки актуатор должен иметь максимальную степень закрытия. После можно запустить двигатель и проверить работу устройства на разных режимах работы ДВС. Посторонних звуков от вестгейта на перегазовках и при глушении мотора быть не должно, давление наддува также прогнозируемо достигает желаемых показателей.

Читайте также

Принцип работы актуатора турбины — проверка, регулировка и ремонт

Актуатор турбины

Автомобиль – неизменных помощник практически половины населения страны. Не удивительно, что многие стараются получить максимальную пользу с машины, с минимальными вложениями. И сегодня, чтобы улучшить тяговые характеристики авто, не нужно что-то кардинально менять. Увеличить тяговые характеристики машины можно просто установив турбонаддув.

Не удивительно, что многие стараются получить максимальную пользу с машины, с минимальными вложениями. И сегодня, чтобы улучшить тяговые характеристики авто, не нужно что-то кардинально менять. Увеличить тяговые характеристики машины можно просто установив турбонаддув.

Суть улучшения – турбонаддув позволяет принудительно увеличить объемы воздуха, подающиеся в камеру сгорания, тем самым улучшить процесс сгорания топлива без необходимости физического изменения параметров самого двигателя.

Здесь важно учесть, что больший объем сожженного топлива увеличивает давление и объем выхлопных газов. Поэтому требуется усиленное, оперативное их отведение, чтобы освободить место для новой порции воздуха. Именно на этом и базируется принцип работы актуатора турбины, который мы сегодня рассмотрим.

Как работает актуатор турбины

Для начала определимся в терминологии. Актуатор может иметь множество разговорных названий – вестгейт, вакуумный регулятор, избыточный клапан. Все это одна деталь, базовая роль которой сводится к выполнению функции сброса повышенного давления воздуха (выхлопных газов), во время работы двигателя автомобиля. Этот элемент выступает промежуточным звеном между турбокомпрессором и двигателем, оберегая их от перегрузки.

Устанавливается практически на турбине.

- Принцип работы актуатора сводится к тому, что при высоких оборотах двигателя, когда возрастает давление выхлопных газов с одной стороны и воздуха, направляемого через турбокомпрессор в двигатель с другой открывается клапан и стабилизирует ситуацию. Во время открытия клапана часть выхлопных газов попросту проходят мимо турбинного колеса, что приводит к снижению эффективности работы турбинного нагнетающего колеса и снижает давление воздуха.

Снижение давления выхлопных газов и направление их в обход турбинного колеса выполняется через калитку вестгейта, управляемую актуатором. Тем самым потребность в воздухе для горючей смеси четко соответствует моменту очищения камеры сгорания от выхлопных газов.

Тем самым потребность в воздухе для горючей смеси четко соответствует моменту очищения камеры сгорания от выхлопных газов.

Иные типы актуаторов

В турбинах с изменяемой геометрией также есть актуаторы, которые бывают электрические и пневматические (вакуумные). Актуаторы в этом случае служат для поворота лопаток механизма изменяемой геометрии. Обычно в таких турбинах нет калитки вестгейта с управлением актуатором от повышенного давления.

Наиболее распространенные поломки актуаторов

- повреждение электрических элементов;

- износ зубьев шестеренок и червяка у электрического актуатора;

- выходит из строя электромотор;

- повреждение мембраны вакуумного актуатора.

В таких случаях, чтобы отремонтировать актуатор турбины, необходимо выполнить его диагностику с целью точно определить поломку. Для устранения неисправности целесообразно обратиться в специализированный сервисный центр. Устранить поломку самостоятельно будет достаточно сложно – для определения неисправности нужно специальное оборудование, которое в большинстве случаев отсутствует в домашних условиях. А если покупать отдельно – намного дешевле ремонт актуатора провести в сервисном центре.

Проверка актуатора

Изначально, в момент реализации, актуатор имеет заводские настройки и, фактически, готов к работе. Но после установки на транспортное средство целесообразно проверить актуатор и отрегулировать. Характерным сигналом выполнить такие действия будет дребезжание компрессора в момент глушения двигателя авто. Здесь не стоит паниковать, это не поломка актуатора. Просто шток клапана излишне болтается в процессе работы.

Кроме этого, часто, если правильно настроить актуатор, можно существенно увеличить производительность турбокомпрессора путем наращивания давления воздуха, подаваемого в двигатель.

Регулировка осуществляется несколькими путями

- Самый простой и распространенный способ – просто выполнить замену пружины на более мощную. То позволит увеличить и поддерживать высокое давление турбины до момента срабатывания выпускного клапана. Но это чревато превышением оборотов вала турбины.

- Следующий вариант, это выполнить подтяжку (можно затянуть, либо послабить) регулятора, влияющего на процесс открытия и последующее закрытия заслонки. При расслаблении тяга удлиняется. Если немного подтянуть – укорачивается. От длины тяги напрямую зависит плотность закрытия заслонки. Чем она меньше, тем плотнее будет примыкать заслонка. Следовательно, чтобы ее открыть нужно больше давления и времени. Тем самым турбина получает возможность обеспечить высокие обороты за короткий промежуток времени.

- Еще один вариант – установка буст-контроллера. Устройство устанавливают перед вестгейтом и обеспечивает снижение давления, при котором срабатывает мембрана актуатора. Фактически такое устройство берет на себя часть функции регулирования давления, вследствие чего клапан не получает информации о реальном давлении газов и продолжает работать в штатном режиме.

Настройка актуатора

Конечно, ремонт турбин следует выполнять в условиях профессиональных сервисных центров, имеющих все необходимое диагностическое оборудование и запасные детали в случае необходимости что-либо менять. Вместе с этим обычная настройка может быть выполнена в домашних условиях.

Для этого потребуется пассатижи и ключ на 10. Последовательность действий будет такой:

- Снять турбокомпрессор (некоторые модели машин дают возможность добраться до клапана без необходимости выполнения этой процедуры).

- Снять скобу со штока, ослабить гайку, подтянуть винт регулировки (необходимо крутить влево).

- Выполнить легкое постукивание по заслонке. Подтягивать до момента, пока не пропадет небольшое дребезжание. Учитывайте, чем туже затягиваете, тем сильнее будет возрастать давление на мембране.

- Затяните гайку, верните скобу в исходное положение.

Чтобы проверить правильность ваших действий при настройках – запустите мотор и опробуйте его на разных режимах работы. Если все действия были верными – посторонних звуков не будет, в том числе и в момент глушения двигателя.

Ремонт турбокомпрессора своими руками – АвтоТоп

Ремонт турбины своими руками сделать может потребоваться при снижении мощности дизельного силового агрегата. Проверить исправность узла можно путем нажатия на педаль газа для создания максимальных оборотов. Если турбокомпрессор не набирает предельное давление, значит, он неисправен. Как вариант, турбину можно заменить. Однако если вы хотите сэкономить, лучше попытаться починить элемент самостоятельно. Рассмотрим основные причины выхода из строя детали, а также способы и возможности ремонта.

Причины поломок

О том, что может потребоваться ремонт турбины своими руками сделать, свидетельствуют следующие признаки:

- Внезапная потеря мощности мотора.

- Из выхлопной системы идет черный дым.

- Повышается расход масла.

- Наблюдается изменение звука работы турбинного компрессора и двигателя.

При появлении указанных признаков необходимо проверить не только турбину, но и весь мотор.

Особенности

Процесс проведения ремонта турбины своими руками требует внимательного подхода. Вряд ли специалисты порекомендуют вам это делать самостоятельно. Связано это с тем, что даже небольшая песчинка может вывести агрегат из строя. Если имеются определенные навыки и желание, то починку следует начать с подготовки ремкоплекта. Для этого потребуется приобрести вкладыши разных размеров, комплект сальников, шайбы, винты, шурупы. По возможности необходимо отмечать все установочные места и гнезда во время разборки. К работе необходимо отнестись предельно аккуратно и внимательно.

Разборка

Дальнейший ремонт турбины своими руками на дизеле продолжают ее демонтажем. Сначала отвинчиваются все фиксирующие болты частей турбинного и компрессорного корпуса. Часто первый узел прикипает намертво, для его снятия можно использовать киянку, откручивая болты равномерно по всей улитке. Затем ее необходимо аккуратно отодвинуть.

Следует наблюдать за тем, чтобы не произошла деформация турбинного колеса. В зависимости от модели агрегата улитка компрессора может крепиться при помощи болтов либо стопоров. После снятия всех фиксаторов демонтируют саму улитку.

Затем проверяют наличие люфта в картридже. Поперечное перемещение допускается в незначительных размерах, а продольного люфта быть не должно. В противном случае потребуется замена элемента. При помощи кусачек с раздвижными губками снимают компрессорное стопорное кольцо. Обратную сторону вала зажимают при помощи фигурной правки. При разборке следует помнить, что деталь имеет левую резьбу.

Ремонт турбины «Пассата» своими руками

Для снятия компрессорного колеса следует использовать специальный универсальный съемник. Предварительно помечают взаимное размещение колеса и гайки, что нужно для предотвращения разбалансировки узла. Чаще всего причиной люфта становится износ втулок. Они фиксируются при помощи стопорных колец и трех болтов. Еще три стопора удерживают вкладыш.

После разборки выполняется тщательная очистка картриджа и колес от грязи и нагара. С вала снимается кольцо-уплотнитель. Если наблюдается расслабление номинальных вкладышей, потребуется провести проточку и балансировку вала. Остальные детали заменяются аналогами из ремонтного комплекта. Вкладыши очищаются и смазываются маслом.

Сборка

После того как ремонт турбины «Фольксвагена» своими руками проведен, приступают к сборке узла. Внутренние стопорные кольца монтируются в картридж. Необходимо убедиться в том, что они плотно сели в свои гнезда. Затем устанавливается турбинный вкладыш, смазанный моторным маслом. После фиксации элемента стопором вставляют вкладыш компрессора. Втулка смазывается, после чего монтируется маслосъемник, пластина и болты.

Затягивать фиксирующие винты следует аккуратно с нужным, но не чрезмерным усилием. Далее при помощи стопорных колец крепится грязезащитная пластина. На вал устанавливаются маслосъемные кольца. Здесь придется запастись терпением, поскольку процесс весьма непростой и монотонный. После смазки вала он монтируется и затягивается посредством гайки с усилием порядка 4-5 Нм. Очищенные улитки ставятся на свои места вместе с клапаном (вестгейтом). Переборку узла можно считать законченной.

Устройство

Для того чтобы провести ремонт турбины «КамАЗа» своими руками, необходимо изучить ее устройство. Несмотря на кажущуюся сложность, конфигурация узла включает в себя всего три основных части:

- Турбинный блок (со стороны выхлопных газов).

- Компрессор, отвечающий за наддув.

- Промежуточный картридж (подшипниковый узел).

Картридж агрегирует с валом ротора, который соединен вместе с турбинным колесом. Компрессорный аналог фиксируется отдельно на валу. Узел оснащен системой регулировки, которая размещается на корпусе турбины или компрессора в зависимости от модификации агрегата. Данное устройство отвечает за работу клапана перепускного типа. На картридже предусмотрены уплотнения, не позволяющие маслу попадать в корпусные части.

Частые ошибки

Проводя ремонт турбины своими руками, многие пользователи допускают характерную ошибку, которая связана с непониманием демпфера, эффект которого предусмотрен в конструкции подшипникового узла. Демпфирование требуется по причине особенностей работы силового агрегата. Отработанные газы подаются в выпускной коллектор, а затем на рабочее турбинное колесо в дозировке, которую определяет размер открытия выпускных клапанов мотора. В связи с этим поток имеет импульсный характер.

Чтобы компенсировать ударное воздействие в случае постоянной подачи, появилась бы необходимость придания ротору большей жесткости. Это, в свою очередь, привело бы к увеличению габаритов и массы всего агрегата. Стабилизировать ситуацию позволяют подшипники скольжения и втулки плавающего типа. Между ними и корпусом имеется определенный зазор, служащий для образования масляной пленки, как между ротором и втулкой. Элемент вращается примерно вдвое медленнее ротора, две масляные прослойки успешно нивелируют импульсное воздействие выхлопных газов на турбинный ротор.

При ремонте дизельной турбины своими руками ошибочно может диагностироваться завышенный люфт между корпусной частью и втулкой. Некоторые «умельцы», принимая это за дефект, вытачивают увеличенные бронзовые втулки, которые монтируются с усиленным натягом. Такая ошибка приводит к негативным последствиям. Турбокомпрессор начинает работать с максимальным усилием, а отсутствие дополнительной камеры с масляной пленкой приводит к уменьшению демпферного эффекта и повышенному износу подшипников. В некоторых случаях это чревато деформацией вала ротора.

В завершение необходимо отметить, что турбина может потребовать балансировки. Этот процесс проводится в два этапа, на разных стендах и требует участия специалистов. Самостоятельно произвести починку турбины реально, но процесс требует определенных навыков и внимания. По возможности, для реанимации узла обращайтесь в специализированные мастерские.

В наше время турбонаддув является достаточно популярной опцией для автомобилей. Основной задачей турбокомпрессора является увеличение мощности мотора и повышение эффективности расхода топлива.

Однако, как не трудно догадаться, наличие каждой новой детали под капотом требует дополнительных знаний, как в процессе эксплуатации, так и в ремонте. Чтобы не обращаться каждый раз в автомастерские, следует знать, как провести ремонт турбокомпрессора своими руками. Подобные знания точно не станут лишними. Хотя, специалисты не рекомендуют этого делать.

Диагностика проблемы

Схема турбокомпрессора и функции элементов

Как правило, о неполадках в турбокомпрессоре говорит резкое снижение мощности двигателя, наличие большого количества густого выхлопного дыма, увеличение расхода топлива и масла, а также изменение в звуке работы автомобиля.

Тут следует разбираться не только в конструкционных особенностях компрессора, но и всего автомобиля в целом. Если вид открытого капота вас не вводит в ступор, тогда можно начинать работу.

Турбокомпрессор состоит из нескольких основных частей:

Различные кольца, подшипники, клапаны и прочие детали.

Кроме того, в некоторых случаях проблема заключается не в самом компрессоре, а в чём-то ещё. Например, многое зависит от работоспособности выхлопной системы, воздуховодных и маслопроводных магистралей. Поэтому рекомендуется провести проверку двигателя и других элементов авто.

Начало ремонта

Чтобы отремонтировать устройство, его необходимо разобрать

Вообще, есть ряд причин, из-за которых не рекомендуется самостоятельно браться за подобную работу, в особенности за демонтаж и разбор. И связано это не только со сложностью, но и с тем, что необходимо соблюдать особые условия. Если вы уж решили всё взять в свои руки, тогда следует позаботиться, чтобы внутрь не попали даже малейшие частицы пыли и грязи, так как они губительны для компрессора.

Для работы необходимо иметь под рукой набор инструментов, а также сальники, кольца, вкладыши, шайбы, винты и прочее.

Открутите крепления и снимите турбину;

Проверьте состояние крыльчаток компрессора и турбины. В случае неисправности их следует заменить;

Вал с турбиной и компрессором можно отшлифовать своими руками;

Возможно, нужно заменить подшипники;

Если необходимо снять колесо компрессора, то используйте кусачки с раздвижными губками и универсальный съёмник.

Так как в условиях собственной мастерской очень сложно проверить, допустим ли люфт вала, следует действовать предельно осторожно.

Причина люфта может быть во втулках;

Все детали следует промыть и смазать.

Собрать компрессор — это более сложная задача. Ещё раз следует предупредить: в домашних условиях своими силами справится с этим не так просто. В случае возникновения проблем лучше сразу обратиться за помощью к профессионалам со специнструментами. К тому же надо помнить, что даже если ремонт и сборка прошли идеально, всё равно, наверняка, понадобится проверить нагнетатель на балансировочном стенде. И это притом, что в конструктивном и технологическом плане данная деталь не слишком сложна. Так что в любом случае перед началом работе ещё раз подумайте, стоит ли за это браться? Возможно, овчинка не стоит выделки.

Видео

Следующий видеоматериал поможет вам разобраться в процессе ремонта турбокомпрессора:

Всего лет десять назад турбокомпрессор автомобильный перешел из разряда особого шика присущего только избранным машинам в разряд необходимой детали для каждого автомобиля. Он служит для повышения мощности двигателя и помогает уменьшить расход топлива. Эти параметры становятся все более востребованными при выборе автомобиля. Поэтому сегодня каждому водителю необходимо знать устройство турбокомпрессора и уметь понять, в чем заключаются его неисправности, чтобы вовремя сориентироваться и диагностировать поломку своей машины. Кроме устройства турбокомпрессора, следует и знать особенности вашей модели авто, для этого следует прочитать инструкцию по ремонту и эксплуатации вашего автомобиля, к примеру инструкции по ремонту ГАЗ 3110 и Шевроле Ланос.

Устройство турбокомпрессора.

- Турбина с крыльчаткой.

- Воздушный центробежный насос.

- Компрессор.

- Жесткая ось, которая их связывает.

- Подшипники, кольца, клапаны, уплотнения и другие мелкие детали.

Не всегда эти неисправности относятся к проблемам турбокомпрессора, иногда это может быть что то другое, например нужно произвести ремонт глушителя своими руками.

Отработанные газы вырываются из двигателя и попадают на крыльчатку турбины. Она превращает их энергию из кинетической в механическую, а насос через воздушный фильтр подает свежий воздух в компрессор, который сжимает его и отправляет в двигатель. Весь этот процесс помогает увеличить мощность двигателя на 20-50%, повышая эффективность и скорость сжигания топлива.

Какие бывают неисправности турбокомпрессора и как их распознать?

- Ваш двигатель внезапно как-будто утратил мощность.

- Из выхлопной трубы вырывается дым черного или темно-синего цвета.

- Увеличился расход масла.

- Изменился звук работы мотора и турбокомпрессора.

Все это свидетельствует о том, что пора убедиться имеется ли у вас в наличии ремкомплект турбокомпрессора и проверить исправность не только турбокомпрессора, но и, в первую очередь, мотора автомобиля и всех его навесных агрегатов. Не пренебрегайте этим советом, потому что качественно обслуживаемый и нормально работающий двигатель обеспечивает безотказную работу турбокомпрессора на протяжении долгих лет.

Можно ли отремонтировать турбокомпрессор своими руками , какое оборудование и навыки для этого нужны?

Сразу скажем, что ни один специалист не посоветует разбирать и ремонтировать турбокомпрессор самому. Причины этого приводятся веские и достаточно будет назвать хоть одну из них. Например, малейшая песчинка при попадании в агрегат способна вывести его из строя. Но есть и другое мнение — если кто-то это делает, то смогу и я! Если вы решили разобрать и отремонтировать турбокомпрессор своими силами, приготовьте минимальный ремкомплект турбокомпрессора: вкладыши нескольких размеров, полный набор всевозможных сальников, кольца, шайбы, винты, шурупы и запасные вкладыши. Будьте предельно аккуратны и помните, что разобрать что-либо легче, чем собрать. Отмечайте по возможности все места креплений деталей и их положение относительно друг друга.

Итак, начинаем ремонт турбокомпрессоров в условиях собственной мастерской.

- Снимаем турбину и освобождаем ее от всех винтов. Болты крепления улиток также открутим.

- Проверяем обе крыльчатки: турбину и компрессор. Их отремонтировать невозможно, а придется заменить в случае неисправности.

- Вал, на котором крепятся компрессор и турбина можно пытаться отшлифовать. Потом надо будет заменить подшипники другими, которые подойдут по размеру.

- Чтобы снять колесо компрессора, понадобятся кусачки с раздвижными губами. И надо обязательно учитывать, что на компрессорном валу левая резьба!

- Проверить допустимый ли люфт вала в условиях обычной мастерской очень сложно. Но тут мы идем на риск, уповая на удачу и возможность позже обратиться все-таки в мастерскую.

- Воспользовавшись универсальным съемником, пытаемся снять с вала компрессорное колесо.

- Втулки вала очень часто бывают причиной люфта.

- Очищаем и промываем специальными средствами все детали. При сборке некоторые узлы и детали принудительно смазываем маслом, которое используется при работе автомобиля. Перечень таких деталей различен в каждом конкретном случае.

- Не забыть поздравить себя самого после того, как удалось собрать турбокомпрессор! А если он еще и работает, вам пора подумать о смене профессии. На станции техобслуживания хорошая зарплата…

Прежде чем решаться разобрать и собрать турбокомпрессор далеко не в идеальных условиях, не имея опыта подобной работы, взвесьте еще раз самым тщательным образом все за и против.

В профессиональной мастерской есть возможность диагностировать все узлы и детали любого турбокомпрессора на всех этапах ремонта, включая до и после разборки и сборки. И там созданы условия чистоты, которых невозможно достичь в домашней мастерской при всем желании. Ведь у вас не стоит в гараже специальный агрегат — моечная машина высокого давления, например? А балансировочный стенд? Как вы поняли, мы настойчиво не рекомендуем ремонтировать турбокомпрессор своими руками и настаиваем на этом!

Проверяем обе крыльчатки: турбину и компрессор. Их отремонтировать невозможно, а придется заменить в случае неисправности. Советуем почитать еще одну интересную статью, о том как почистить дроссельную заслонку своими руками.

Ремонт турбокомпрессора — видео инструкция

Турбина Фольксваген Тигуан – не спешим глушить (видео)

В России панически боятся турбированных моторов, предпочитая менее мощные и эффективные «аубить» турбину раньше срока и во сколько встанет ее обслуживание или замена.

Как устроена турбина?

В общем-то, турбокомпрессор устроен просто. Главная деталь — это картридж. Внутри него размещается вал, а с двух противоположных концов к этому валу прикреплены турбинные колеса. Для того чтобы вал нормально вращался и не грелся, к нему под давлением подается моторное масло. Также к картриджу идет и трубка с антифризом для дополнительного охлаждения.

По бокам к корпусу картриджа прикреплены две «улитки» — горячая и холодная, внутри которых вращаются турбинные колеса. В горячую поступают выхлопные газы, раскручивают колесо, а затем «улетают» в выхлопную трубу через боковое отверстие улитки. Турбоколесо в холодной улитке всасывает чистый атмосферный воздух из впускного тракта и гонит его под сильным давлением дальше во впускной тракт к цилиндрам мотора.

Такова общая схема турбины, и мы не будем сейчас вдаваться в тонкости конструкции и различные варианты компоновки. Впрочем, стоит упомянуть новое поколение турбин, где масло подается под более низким давлением, а вал вращается в очень дорогих и сверхпрочных шариковых подшипниках.

Как мы уже говорили, без масла турбина работать не может. Обычно для герметизации вращающихся валов используют резиновые сальники (как в двигателе и коробке передач), но никакие сальники не смогут выдержать режимы работы турбины. Рабочая температура в ней достигает тысячи градусов, а частота вращения валов — сотен тысяч оборотов в минуту. Это намного более суровые условия, чем в моторе.

Валы и втулки в турбине подогнаны друг к другу с очень высокой точностью, и за счет этого масло не должно сочиться сквозь них, если турбина исправна. Но как только зазоры увеличиваются, масло через «холодную» часть турбины засасывает во впускной коллектор двигателя вместе с нагнетаемым воздухом. В таких случаях говорят, что «турбина гонит масло».

Здесь все очень индивидуально и зависит от стиля езды. В среднем на бензиновых двигателях ресурс турбины составляет 150 тысяч километров. На дизельных двигателях — 250 тысяч километров. Однако если ездить быстро, перекручивая двигатель и турбину, то ресурс может сократиться и до 100, и до 60 тысяч.

Главный признак скорой кончины турбины — синеватый дым из выхлопной трубы. Его появление означает, что в цилиндрах вместе с топливовоздушной смесью сгорает масло. Весьма вероятно, что во впуск это масло попало именно через турбину. Чтобы провести диагностику, не нужно обладать дипломом автослесаря. Достаточно иметь книжку по устройству автомобиля, где нарисовано расположение узлов под капотом, и немного свободного времени. • Найдите впускной патрубок, по которому воздух попадает в турбину и открутите его. Засуньте руку в «улитку» турбины и нащупайте вал, на котором закреплена крыльчатка. Покачайте его, и если есть люфт, то через щели наверняка сочится масло. • Найдите интеркулер и загляните внутрь. Если внутри есть масло, то турбина его «гонит». Чем больше масла, тем выше износ.

Еще иногда на приборной доске турбированных автомобилей есть указатели температуры и давления турбины. Соответственно температура не должна быть повышенной, а давление — пониженным.

Характеристики 1.4 TSI

| Производство | Mlada Boleslav Plant |

| Марка двигателя | EA111 |

| Годы выпуска | 2005-2015 |

| Материал блока цилиндров | чугун |

| Система питания | инжектор |

| Тип | рядный |

| Количество цилиндров | 4 |

| Клапанов на цилиндр | 4 |

| Ход поршня, мм | 75.6 |

| Диаметр цилиндра, мм | 76.5 |

| Степень сжатия | 10 |

| Объем двигателя, куб.см | 1390 |

| 122/5000 125/5000 131/5000 140/6000 150/5800 160/5800 170/6000 180/6200 185/6200 | |

| Крутящий момент, Нм/об.мин | 200/1500-4000 200/1500-4000 220/1750-3500 220/1500-4000 240/1750-4000 240/1500-4500 240/1750-4500 250/2000-4500 250/2000-4500 |

| Топливо | 95-98 |

| Экологические нормы | Евро 4 Евро 5 |

| Вес двигателя, кг | ~126 |

| 08.фев 05.янв 6.2 | |

| Расход масла, гр./1000 км | до 500 |

| Масло в двигатель | 5W-30 5W-40 |

| Сколько масла в двигателе | 3.6 |

| Замена масла проводится, км | 15000 (лучше 7500) |

| 90 | |

| — 200+ | |

| 230+ н.д. | |

| Двигатель устанавливался | Audi A1 Seat Altea Seat Ibiza Seat Leon Seat Toledo Skoda Fabia Skoda Octavia Skoda Rapid Skoda Superb Skoda Yeti Volkswagen Jetta Volkswagen Golf Volkswagen Beetle Volkswagen Passat Volkswagen Passat CC Volkswagen Polo Volkswagen Scirocco Volkswagen Tiguan Volkswagen Touran |

Надежность двигателя 1.4 TSI

Серия малообъемных турбомоторов ЕА111 (1.2 TSI, 1.4 TSI) получила широкое распространение в 2005 году, благодаря популярному Гольфу 5 и седану Джетта. Основным и поначалу единственным двигателем являлся 1.4 TSI в различных его модификациях, который был призван заменить атмосферные 2.0 литровые четверки и 1.6 FSI. В основе силового агрегата лежит чугунный блок цилиндров, накрытый алюминиевой 16 клапанной головкой с двумя распределительными валами, с гидрокомпенсаторами, с фазовращателем на впускном валу и с непосредственным впрыском. В приводе ГРМ используется цепь со сроком службы расчитанным на весь период эксплуатации мотора, однако в действительности замена цепи грм требуется через 50-100 тыс. км. Перейдем к самому главному, а самое главное в двигателях TSI это, конечно же, наддув. Слабые версии оснащены обычным турбокомпрессором TD025, более мощные 1.4 TSI Twincharger и работают по схеме компрессор Eaton TVS + турбонаддув KKK K03, что практически исключает эффект турбоямы и обеспечивает существенно больше мощности. Несмотря на всю технологичность и продвинутость серии ЕА111 (мотор 1.4 TSI неоднократный победитель конкурса «Двигатель года»), в 2020 году ее заменили на еще более совершенную серию ЕА211 с новым, серьезно измененным, 1.4 TSI движком.

Алгоритм снятия дизельной турбины

Для самостоятельного демонтажа турбокомпрессора понадобится не только практический опыт выполнения подобных операций, но и набор следующих инструментов и приспособлений:

- Гаечные головки с трещотками на ½ и ¼;

- Удлинители и карданы;

- Отвертки, имеющие плоские и крестовые наконечники;

- WD-40.

Автомобиль со сроком эксплуатации старше 5-ти лет необходимо предварительно подготовить для снятия турбины. Все подвижные болты и гайки агрегата за 24 часа до ремонтных работ хорошо обрабатывают средством WD-40. Если этого состава нет, его можно заменить керосином. Такое промазывание облегчит демонтаж нужной детали, сократи время ремонтных работ.

Снятие/установка турбины требует определенных навыков, поэтому при отсутствии знаний о комплектации двигателя за процедуру своими силами лучше не браться. Демонтаж турбокомпрессора осуществляется поэтапно:

- Отключение бортовой сети автомобиля, перед этим важно обесточить все работающие в машине приборы. Для этого под капотом отсоединяют минусовой зажим от автоматической коробки передач;

- Открытие доступа к турбине, которая располагается чаще всего между впускным и выпускным коллекторами. Турбокомпрессор находится справа от двигателя (справедливо для заднеприводных авто). Если привод передний, агрегат находится по левую сторону от силового агрегата;

- Снятие турбины предполагает демонтаж всех мешающих работе запчастей. Например, генеральной установки посредством ослабления приводного ремня, который при значительной степени изношенности заменяют. Если демонтажу турбокомпрессора мешают резервуар для омывателя или аккумуляторная батарея, их также снимают;

- Правильную работу узлов обеспечивают специальные контроллеры – регуляторы исправности насосных устройств, датчики температуры выхлопных газов, уровни давления и т.д. Любой демонтаж турбины должен производиться при отключенных от сети контролирующих устройствах, с которых предварительно снимают разъемы;

- Отключение магистралей на охладительной системе и системы, регулирующей смазку турбинного картриджа. При этом обязательно производится маркировка отключаемых патрубков;

- Снятие турбокомпрессорного устройства, зафиксированного на аппайпе и даунпайпе. Возможен крепеж детали на ДВС-блоке. Демонтируется отрезок магистрали, ведущий к выхлопной трубе. Важно сохранить все снимаемые гайки и уплотнители;

- Отсоединение верхней магистрали с откручиваем болтов, которые фиксируют трубу подачи воздуха в двигатель;

- Если имеет место быть крепление к ДВС-блоку, устройство отсоединяют. После этого производится полное отключение турбины от коллекторного узла и она извлекается наружу.

Модификации двигателя 1.4 TSI

1

. BLG (2005 — 2009) — двигатель с компрессором и турбонаддувом, которые дуют 1.35 бар и мотор развивает 170 л.с. на 98 бензине. Двигатель оснащается воздушным интеркулером, соответствует экологическому стандарту Евро-4, а управляет всем ЭБУ Bosch Motronic MED 9.5.10.

2

. BMY (2006 — 2010) — аналог BLG, где буст снизили до 0.8 бар, и мощность упала до 140 л.с. Здесь можно обходиться 95-м бензином.

3

. BWK (2007 — 2008) — версия для Tiguan на 150 л.с.

4

. CAXA (2007 — 2015) — двигатель 1.4 TSI 122 л.с. Он во всех компонентах попроще, чем компрессорный с турбиной. Турбина на CAXA это Mitsubishi TD025 (которая поменьше, чем у Twincharger) с максимальным давлением до 0.8 бар, которая быстро выходит на буст и позволяет отказаться от компрессора. Кроме того, здесь установлены измененные поршни, впускной коллектор без заслонок и с жидкостным интеркулером, головка с более плоскими впускными каналами, измененные распредвалы, более простые выпускные клапаны, переработанные форсунки, ЭБУ Bosch Motronic MED 17.5.20. Мотор отвечает нормам Евро-4.

5

. CAXC (2007 — 2015) — аналог САХА, но программно мощность увеличена до 125 л.с.

6

. CFBA — двигатель для китайского рынка, по совместительству это самая мощная версия с одной турбиной — мощность 134 л.с.

7

. CAVA (2008 — 2014) — аналог BWK под Евро-5.

8

. CAVB (2008 — 2015) — аналог BLG для Евро-5.

9

. CAVC (2008 — 2015) — двигатель BMY для стандарта Евро-5.

10

. CAVD (2008 — 2015) — мотор CAVC с прошивкой на 160 л.с. Давление наддува 1.2 бара.

11

. CAVE (2009 — 2012) — двигатель с прошивкой на 180 л.с. для Polo GTI, Fabia RS и Ibiza Cupra. Давление наддува 1.5 бар.

12

. CAVF (2009 — 2013) — версия для Ibiza FR на 150 л.с.

13

. CAVG (2010 — 2011) — топовый вариант среди всех 1.4 TSI на 185 л.с. Стоит на Audi A1

14

. CDGA (2009 — 2014) — версия для работы на газу, мощность 150 л.с.

15

. CTHA (2012 -2015) — аналог CAVA с другими поршнями, цепью и натяжителем. Экологический класс остался Евро-5.

16

. CTHB (2012 — 2015) — аналог CTHA мощностью 170 л.с.

17

. CTHC (2012 — 2015) — тот же CTHA, но прошит под 140 л.с.

18

. CTHD (2010 — 2015) — двигатель с прошивкой на 160 л.с.

19

. CTHE (2010 — 2014) — одна из самых мощных версий на 180 л.с.

20

. CTHF (2011 — 2015) — мотор для Ibiza FR на 150 л.с.

21

. CTHG (2011 — 2015) — двигатель, заменивший CAVG, мощность такая же — 185 л.с.

Проблемы и недостатки двигателей 1.4 TSI

1

. Растяжение цепи ГРМ, проблемы с натяжителем. Самый распространенный недостаток 1.4 TSI, появляющийся при пробегах от 40-100 тыс. км. Треск в двигателе его типичный симптом, при появлении подобного звукового сопровождения, стоит ехать на замену цепи ГРМ. Во избежание повторения, не стоит оставлять автомобиль на уклоне на передаче.

2

. Не едет. В данном случае проблема, скорей всего, кроется в перепускном клапане турбокомпрессора или клапане управления турбиной, проверяйте и все наладится.

3

. Троит, вибрация на холодную. Особенность работы двигателей 1.4 TSI, после прогрева данные симптомы уходят. Кроме того моторы VW-Audi TSI долго прогреваются и любят понемногу есть качественное масло, но проблема не столь критична. При своевременном обслуживании, использовании качественного бензина, спокойной эксплуатации и нормальном отношении к турбине (после движения дать поработать 1-2 минуты), мотор отъездит довольно долго, ресурс двигателя Volkswagen 1.4 TSI составляет более 200000 км.

Прогресс на месте не стоит, и в 10-х годах XXI века турбомотором с непосредственным впрыском никого не удивишь, технологии постепенно отрабатываются, ошибки исправляются… И вот уже на смену ЕА111 пришли моторы следующей линейки ЕА211 – именно ими оснащается большинство современных машин концерна Volkswagen. Судя по первым отчётам «сто- и «двухсоттысячников» из числа владельцев, а также по отзывам мастеров, серия получилась более удачной. И о ней далее.

Ремонт турбин дизельных двигателей – изучаем устройство механизма

Турбина представляет собой крыльчатку, насаженную на вал, через который приводится в движение компрессор. Его корпус изготавливается из жаропрочного алюминиевого сплава, а вал делают из среднелегированной стали. Эти детали ремонту практически не поддаются и в случае выхода из строя их просто заменяют новыми.

Корпус турбонаддува дизельного двигателя отливается из чугуна. В процессе активной работы, в основном, происходит износ постели под подшипниками и гнезда уплотнительного кольца. Улитку турбины отливают из чугуна, за счет ее сложной формы образуется поток газов, который и приводит в движение весь описанный агрегат.

Под улитку компрессора изготавливают алюминиевую отливку с местом под крыльчатку. Во время вращения компрессор затягивает через центральное отверстие воздух, после чего сжимает и по кольцевому каналу нагнетает в двигатель. Устройство данного механизма не отличается сложностью, но для его изготовления требуется высокая точность литья и минимальные допуски при подгонке деталей.

Обновленный двигатель Volkswagen-Audi 1.4 TSI EA211

| Производство | Mlada Boleslav Plant |

| Марка двигателя | EA211 |

| Годы выпуска | 2012-н.в. |

| Материал блока цилиндров | алюминий |

| Система питания | инжектор |

| Тип | рядный |

| Количество цилиндров | 4 |

| Клапанов на цилиндр | 4 |

| Ход поршня, мм | 80.0 |

| Диаметр цилиндра, мм | 74.5 |

| Степень сжатия | 10.0 |

| Объем двигателя, куб.см | 1395 |

| Мощность двигателя, л.с./об.мин | 110/4800-6000 116/5000-6000 122/5000-6000 125/5000-6000 125/5000-6000 140/4500-6000 150/5000-6000 |

| Крутящий момент, Нм/об.мин | 200/1500-3500 200/1400-3500 200/1400-4000 200/1400-4000 220/1500-4000 250/1500-3500 250/1500-3500 |

| Топливо | 95-98 |

| Экологические нормы | Евро 5 Евро 6 |

| Вес двигателя, кг | 104 (122 л.с.) 106 (140 л.с.) |

| Расход топлива, л/100 км — город — трасса — смешан. | 06.июн 04.мар 5.2 |

| Расход масла, гр./1000 км | до 500 |

| Масло в двигатель | 5W-30 5W-40 |

| Сколько масла в двигателе | 3.8 |

| Замена масла проводится, км | 15000 (лучше 7500) |

| Рабочая температура двигателя, град. | ~90 |

| Ресурс двигателя, тыс. км — по данным завода — на практике | — — |

| Тюнинг, л.с. — потенциал — без потери ресурса | 170+ н.д. |

| Двигатель устанавливался | Audi A3 Audi A4 Audi A5 Skoda Octavia Skoda Rapid Skoda Superb Skoda Yeti VW Caddy Volkswagen Golf Volkswagen Jetta Volkswagen Passat VW Passat CC VW Polo VW Tiguan Audi A1 Audi Q2 Audi Q3 VW Beetle VW Scirocco VW Touran Seat Ibiza Seat Leon Seat Toledo |

Ресурс двигателя Фольксваген и чем отличается от предшественника 1.4 TSI ЕА211

1.4 TSI новой серии ЕА211 (1.0 TSI, 1.2 TSI) пришел на замену популярному 1.4 TSI EA111 серии и представляет собой серьезно доработанный практически новый мотор, располагающийся под углом 12гр. назад. В силовом агрегате полностью заменили низ: блок цилиндров теперь алюминиевый с чугунными гильзами, диаметр цилиндров уменьшился на 2 мм, теперь он равен 74.5 мм, коленвал заменен на более легкий и длинноходный (ход 80 мм, был 75.6 мм), используются легкие шатуны. Накрыто это все 16-клапанной головкой с двумя распределительными валами, но в отличие от прошлого поколения, ГБЦ развернута на 180гр. и теперь выпускной коллектор располагается сзади, сам же коллектор теперь интегрирован в головку. Мотор 1.4 TSI оснащен гидрокомпенсаторами, применена система непосредственного впрыска топлива. На 122-х сильной версии установлен фазовращатель на впускном валу, модификация мощностью 140 л.с., оснащается фазовращателями и на впуске и на выпуске. В приводе ГРМ также произошли изменения, теперь вместо цепи используется ремень ГРМ, который нужно проверять каждые 60.000 км. Здесь используется новая двухконтурная система охлаждения, а на модификации мощностью 140 л.с. доступна система отключения двух цилиндров ACT. В дополнении ко всему данный мотор оснащен системой турбонаддува, с интеркулером встроенным во впускной коллектор. На разных модификациях турбины отличаются: версия мощностью 122 л.с. использует турбину чуть поменьше (с давлением 0.8 бар), 140-сильная модификация, соответственно, побольше и давление здесь 1.2 бар. Управление мотором лежит на ЭБУ Bosch Motronic MED 17.5.21. Данный движок выпускается и сегодня, но с 2020 года его меняют на новый 1.5 TSI.

Модификации двигателей 1.4 TSI EA211

1

. CMBA (2012 — 2013) — модификация мощностью 122 л.с., где установлена турбина TD025 M2, а давление наддува 0.8 бар. Мотор соответствует стандарту Евро-5.

2

. CPVA (2012 — 2014) — аналог CMBA с усиленными седлами, клапанами, другими маслосъемными колпачками. Мотор ориентирован на работу на Е85.

3

. CPVB (2012 — 2014) — аналог CPVA мощностью 125 л.с.

4

. CHPA (2012 — 2015) — версия на 140 л.с. без системы ACT и с системой изменения фаз газораспределения на впуске и выпуске. Здесь установлена турбина IHI RHF3, давление наддува 1.2 бар. Мотор отвечает экологическому стандарту Евро-5.

5

. CHPB (2012 — 2015) — аналог CHPA на 150 л.с.

6

. CPTA (2012 — 2016) — аналог CHPA с системой отключения двух цилиндров АСТ и с соответствием требованиям экологического класса Евро 6.

7

. CXSA (2013 — 2014) — мотор, заменивший CMBA, и отличался исправленной ГБЦ. Его мощность 122 л.с.

8

. CXSB (2013 — 2014) — аналог CXSA мощностью 125 л.с.

9

. CZCA (2013 — н.в.) — замена CXSA под Евро-6, с другими распредвалами и с увеличенной мощностью до 125 л.с.

10

. CZCB (2015 — н.в.) — аналог CZCA для Caddy.

11

. CZCC (2016 — н.в.) — аналог CZCA для Audi A3 мощностью 116 л.с.

12

. CPWA (2013 — н.в.) — аналог CPVA, но для работы на газе. Мощность мотора снижена до 110 л.с.

13

. CZDA (2014 — н.в.) — замена CHPA под Евро 6. Этот мотор без АСТ, а его мощность 150 л.с.

14

. CZDB (2015 — 2016) — аналог CZDA, но мощность снижена до 125 л.с. и встречается он на VW Tiguan.

15

. CZEA (2014 — н.в.) — аналог CZDA с системой АСТ.

16

. CZTA (2015 — 2018) — мотор для Северной Америки, мощность 150 л.с.

17

. CUKB (2014 — н.в.) — гибридный двигатель для Audi A3 e-tron и Golf 7 GTE. Здесь 150-сильный двигатель работает в паре с электродвигателем на 75 кВт. Вместе они развивают 204 л.с.

18

. CUKC (2015 — н.в.) — аналог CUKB для Volkswagen Passat GTE, где электромотор развивает 85 кВт, бензиновый двигатель имеет 156 л.с., а их общая мощность достигает 218 л.с.

19

. CNLA (2012 — 2018) — гибридный мотор для США. Здесь стоит бензиновый двигатель мощностью 150 л.с + электромотор VX54 мощностью до 27 л.с. Ставили его на Jetta Hybrid.

20

. CRJA (2012 — 2018) — гибрид для европейского рынка под Евро 6, от CNLA отличается отсутствием подачи вторичного воздуха.

Ремонт турбины

Ремонтировать свой двигатель рекомендуется на специализированной станции. Однако устранение некоторых неполадок можно осуществить и самостоятельно.

Для начала необходимо произвести визуальный осмотр турбины и оценить ее работу. Ремонт турбины своими руками начинается с проверки уровня масла и его качества. Кроме того, следует оценить вероятность попадания посторонних предметов внутрь конструкции.

Если указанные причины были исключены, то можно приступать к анализу цвета выхлопа. Изменение оттенка, а также снижение тяги нередко свидетельствуют о проблемах на впуске или выпуске. В первом случае речь идет об уменьшении объема подаваемого воздуха, во втором – о наличии утечек.

Чтобы проверить работоспособность турбины, необходимо запустить двигатель. Силовой агрегат не должен издавать никаких посторонних звуков типа скрипа или свиста. В исправном моторе с турбиной не прорывается воздух из соединений. Следом нужно проверить состояние воздушного фильтра.

В основном проблемы с функционированием впуска и выпуска возникают именно с этим элементом. Если фильтр выглядит нормально, то следом за ним необходимо проверить сливной маслопровод. В нем нередко образуются перегибы, повреждения или пробки.

Далее наступает очередь ротора. Его нужно несколько раз прокрутить вокруг своей оси.

Если ротор цепляет за корпус турбины, она подлежит ремонту.

Когда двигатель во время работы издает много шума, следует проверить:

- Все трубопроводы на предмет выявления их износа.

- Ось турбины.

- Ротор.

При наличии проблем с любым из описанных элементов конструкции потребуется квалифицированный ремонт двигателя и турбины.

О наличии неисправностей может сообщает некорректная работа системы наддува. Чтобы проверить последнюю, потребуется сторонняя помощь. Прежде всего следует найти патрубок, который соединяет турбину и впускной коллектор. Затем нужно запустить двигатель и пережать указанный патрубок рукой.

В этот же момент второй человек должно нажать на педаль газа и удерживать ее в течение 3 – 5 минут. Исправный патрубок отвечает на подобные действия водителя, раздуваясь под давлением. Описанный эксперимент необходимо повторить 3 – 4 раза. Если ни в одном из случаев патрубок не раздувается, значит, турбина неисправна.

Вне зависимости от того, какие появились «симптомы», указывающие на наличие проблем с системой наддува, рекомендуется тщательно осмотреть патрубки, фланцы, коллекторы и другие элементы двигателя на наличие в них трещин.

Проблемы и недостатки двигателей VW 1.4 TSI

1

. Жор масла. Первые версии страдали высоким расходом масла из-за дефектной ГБЦ, которую рекомендовали к замене, более новые версии расходовали масло сверх нормы из-за колец и требовался капремонт уже на пробегах 50 тыс. км или больше.

Важно: При покупке поддержанного автомобиля с двигателем 1.4 TSI нужно определить, как часто владелец менял масло в моторе. Если он это делал реже, чем 1 раз в 10-12 тысяч километров пробега, а суммарный пробег двигателя превышает 60-70 тысяч, лучше отказаться от покупки такого автомобиля.

2

. Потеря тяги. При постоянной езде в одном и том же ритме (а также из-за особенностей турбины), появляется вероятность, что у вас может заклинить ось вестгейта или выйти из строя актуатор. Нужно смотреть, в чем причина и тогда станет ясно, что делать дальше: менять актуатор или достаточно разработать ось. Чтобы снизить вероятность этого, нужно время от времени нажимать на газ как следует.

Рассмотрев типичные проблемы двигателя 1.4 TSI, можно сделать выводы о правилах его эксплуатации: