Чем обработать сварочные швы на авто – Прокачай АВТО

Содержание

- Почему нельзя варить сплошным швом?

- Сварка и обработка шва

- Сварка днища

- Причины возникновения коррозии на автомобиле

- Внешняя обработка

- Скрытые поверхности и узлы

- Начинаем процесс обработки авто

- Антикоррозийная обработка автомобиля своими руками на этом считается оконченной

- Виды герметиков для кузова и применение

- Герметик Body 999

- Герметик 3М для машины

- Нанесение герметика

Сварка очень часто используется при кузовном ремонте автомобилей. Однако просто соединить металлические детали – это ещё не всё. Нужно, чтобы всё было красиво, аккуратно и незаметно. В видео и статье вы узнаете как правильно обрабатывать сварочные швы.

Процедура обработки сварочного шва будет рассматриваться на примере стойки:

Она уже аккуратно обрезана, без зазоров и прихвачена:

Почему нельзя варить сплошным швом?

Начнём с того, что не во всех местах нельзя варить сплошным швом. Хотя, лучше везде его не использовать. Обратите внимание, к примеру, на самолёты – там нигде нет сварных швов, везде на клёпках. Сплошной шов при скручивании металла будет просто лопаться.

Хотя, лучше везде его не использовать. Обратите внимание, к примеру, на самолёты – там нигде нет сварных швов, везде на клёпках. Сплошной шов при скручивании металла будет просто лопаться.

Кроме того, при сварке сплошным швом деталь сильно нагревается. При этом нагревается не только то место, которое нагревается, а ещё и все прилегающие. Чем дольше варите – тем шире зона нагрева. Из-за этого металл может повести.

Варить нужно точками. Сначала между ними расстояние должно быть примерно 5 см. Дальше между ними нужно приварить ещё по точке. После этого ещё между этими новыми по точке – до тех пор, пока шов не станет сплошным, если оно вам так сильно нужно.

Внимание! Варить нужно точками, обязательно давайте металлу остывать. Искусственно остужать металл нельзя – в противном случае он утянется.

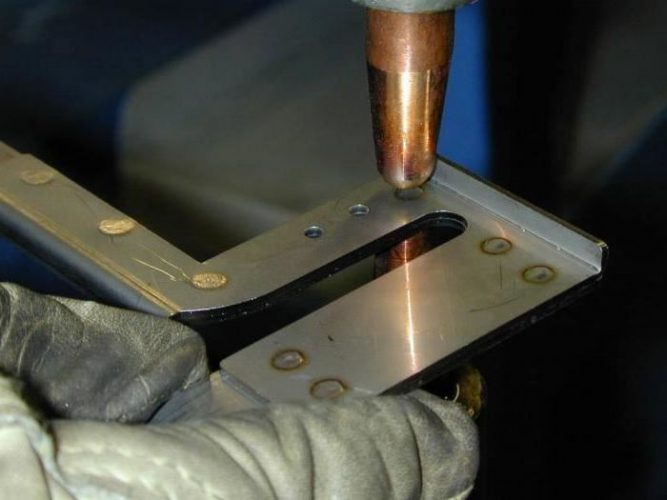

Сварка и обработка шва

1. Приварите материал короткими швами длиной 1 см

Между швами должно быть расстояние 1 см. Если материал «стреляет», значит вы его плохо почистили. Если поверхность для сварки большая, то можете попеременно сваривать участки с разных сторон.

Если поверхность для сварки большая, то можете попеременно сваривать участки с разных сторон.

2. Зачистите шов болгаркой

Шов после зачистки шов должен выглядеть примерно так:

3. Нанесите эпоксидный грунт

Не обязательно делать это толстым слоем. Грунт наносится для того, чтобы шов не окислялся. Если на шве присутствует ржавчина, то его нужно обработать кислотным грунтом. Эпоксидный грунт имеет очень плотную структуру и защищает металл от попадания влаги и воздуха.

Дайте ему просохнуть день. Далее можно набить на нём риску 120-й или 240-й шкуркой, чтобы придать грунту шероховатость.

Внимание! Грунт нельзя греть феном, с его помощью вы просушите только верхний слой – под ним уже ничего не высохнет.

4. Зашпаклюйте сварочный шов

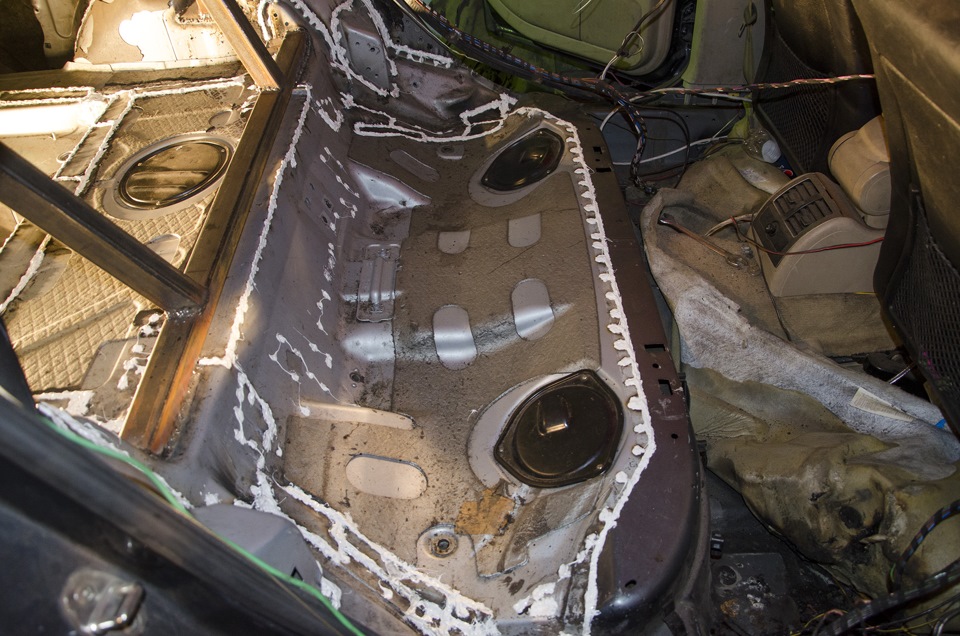

Сварка днища

Днище не рекомендуется заваривать прокатным чёрным металлом, который везде продаётся – он сильно поддаётся ржавчине. Со временем такой металл будет передавать ржавчину тому материалу, к которому его приварили даже если очистите до чистоты.

Со временем такой металл будет передавать ржавчину тому материалу, к которому его приварили даже если очистите до чистоты.

Отличный выход – это использовать старый капот. Вырезаете из него участок и варите! Он хорошо гнётся, поэтому очень универсален. Привариваете углы, и выстукиваете в середине, что угодно – ему можно придать любую форму. Кроме того, ржавчина после сварки передаваться не будет. Рекомендуется использовать металл со старых иномарок: капота, крылья, крыши и т.д.

Коррозия – это когда поверхность твердых тел начинает разрушаться под воздействием химических или электрохимических реакций либо под влиянием окружающей среды. Она может появиться на древесине, пластмассе и бетоне, а металл, из которого изготавливают автомашины, начинает подвергаться такому процессу уже на стадии производства транспортного средства.

Продолжается этот процесс при транспортировке и хранении, но в полную силу вступает при эксплуатации автомобиля. Коррозия способна полностью разрушить автомобиль и превратить железо в его оксид, который в народе называют ржавчиной. Многие владельцы автомашин ошибочно считают, что при появлении ржавчины на кузовной поверхности уже нельзя избавиться от нее и нужно только принять и смириться. Зачастую это связано с простым незнанием современных технологий, в том числе со способами борьбы с таким явлением. В частности, предотвратить порчу имущества поможет антикоррозийная обработка автомобиля своими руками или на сервисе. Такой метод не гарантирует полного избавления от этого явления, но значительно замедляет его и способствует сохранению транспортного средства в рабочем состоянии.

Многие владельцы автомашин ошибочно считают, что при появлении ржавчины на кузовной поверхности уже нельзя избавиться от нее и нужно только принять и смириться. Зачастую это связано с простым незнанием современных технологий, в том числе со способами борьбы с таким явлением. В частности, предотвратить порчу имущества поможет антикоррозийная обработка автомобиля своими руками или на сервисе. Такой метод не гарантирует полного избавления от этого явления, но значительно замедляет его и способствует сохранению транспортного средства в рабочем состоянии.

Причины возникновения коррозии на автомобиле

Этому подвергаются все без исключения транспортные средства, независимо от того каким производителем они выпущены. В меньшей мере ею страдают авто, выпущенные в единичном экземпляре по персональному заказу. Их, как правило, еще на первых стадиях производства подвергают антикоррозийной обработке. Но и такие мероприятия не способны полностью избавить транспортное средство от пагубного явления. При дальнейшей эксплуатации авто, особенно в условиях крупных городов и мегаполисов, процесс разрушения металла ржавчиной получает благоприятные условия для своего развития. Ускорению коррозийных явлений способствуют мелкие царапины и сколы, которые автомобиль может получить при движении по дороге плохого качества.

При дальнейшей эксплуатации авто, особенно в условиях крупных городов и мегаполисов, процесс разрушения металла ржавчиной получает благоприятные условия для своего развития. Ускорению коррозийных явлений способствуют мелкие царапины и сколы, которые автомобиль может получить при движении по дороге плохого качества.

Еще больше развиться ржавчине помогают пары реагентов, коими автодороги обрабатываются с целью предупреждения гололедицы.

Скорость развития коррозии зависит от нескольких причин. Среди них:

- сложность конструкции кузова и ошибки, как во время проектировании, так и на стадии производства;

- недостаточный слой антикоррозийной обработки труднодоступных мест в заводских условиях, чаще всего страдает от этого днище автомашины;

- неправильный уход за автомашиной при ее эксплуатации.

В последние годы количество транспортных средств на дорогах растет невероятными темпами. И как следствие, постоянно растет спрос на препараты для обработки кузова. Их подразделяют на группы в зависимости от мест нанесения и состава. Но в основном они делятся на препараты, которые нужно наносить на внешние поверхности и препараты для скрытых деталей.

Их подразделяют на группы в зависимости от мест нанесения и состава. Но в основном они делятся на препараты, которые нужно наносить на внешние поверхности и препараты для скрытых деталей.

Современная антикоррозийная обработка автомобиля своими руками, как правило, производится следующими составами:

Внешняя обработка

- Битумной мастикой. Это композиция из синтетических и битумных смол. Она способствует консервации поврежденных ржавчиной участков и препятствует дальнейшему распространению коррозии, исполняя роль защитной пленки. Слой, наносимый на металл, не должен быть толще 4 миллиметров.

- ПВХ. Данный материал изготавливается на основе каучуковых смол и признан защитным материалом с самым длительным сроком действия. Но его, как правило, можно наносить только в условиях завода-изготовителя.

- Жидким пластиком также можно обрабатывать поверхности автомашины. Но из-за его низких показателей стойкости к механическим воздействиям, применение такого защитного материала не получило широкое распространение.

Скрытые поверхности и узлы

- Специальными невысыхающими составами, в основу которых заложены масла. Этот препарат постоянно пребывает в жидком состоянии и способен заполнять все микротрещины, образующиеся на поверхности.

- Особыми составами на парафиновой или восковой основе. После высыхания нанесенное вещество покрывает поверхность эластичной восковой пленкой. Такой антикоррозийный состав не теряет свою эластичность даже во время резких колебаний температуры окружающей среды.

Все эти средства можно приобрести в специализированных магазинах и выполнить работы в гаражном боксе. В зависимости от того, каким материалом вы предпочитаете пользоваться, вы сможете сохранить целостность своего автомобиля как минимум на три года. Следует отметить, что препараты для защиты от коррозии способны образовать покрытие высокого качества. Они не наносят вреда здоровью, потому что не выделяют ядовитые испарения. И хотя такие составы не токсичны, следует поберечь открытые участки кожи и особенно слизистые оболочки тела.

Начинаем процесс обработки авто

Правильно выполненная антикоррозийная обработка автомобиля своими руками не нанесет вреда машине, потому что слой нанесения любого компонента для защиты должен быть минимальной толщины. А его нанесение на корпус или узел следует производить крайне аккуратно. Прежде чем приступить к мероприятиям по защите автомобиля от коррозийных явлений следует провести подготовительные мероприятия:

- Освободить пространство багажника и удалить из него слой шумоизоляции.

- Затем снять коврики и утеплитель под капотом, то есть все покрытия, которые способны помешать добраться до кузовной поверхности.

- Тщательно удалить краску, которая вспучилась, зачистить участки ржавчины.

- Хорошо промыть автомашину, уделяя особое внимание труднодоступным местам. Профессионалы рекомендуют мыть авто перед предстоящей противокоррозийной обработкой тремя этапами водой, температура которой не менее 70 градусов. Вначале машину достаточно будет обильно облить водой.

- Протереть мягкой тряпкой кузов насухо от остатков воды.

- Особо тщательно следует промыть и просушить пороги.

- Некоторые средства от коррозии способны разъедать резиновые элементы, поэтому следует снять всю резину, которая может контактировать.

- Накройте сидения в салоне целлофаном или плотными тряпками, чтобы случайно их не запачкать в процессе проведения работ.

- Педали и пол под ними также следует тщательно закрыть. Покрытие, которое получится в результате обработки, довольно скользкое и никому не захочется, чтобы подошвы скользили по педалям.

Теперь можно приступать к подготовке инструментов и материалов для работы. Независимо от того, какой сложности ремонт будет проводиться, вам потребуется:

- само средство от коррозии;

- дрель или шуруповерт;

- распылитель;

- малярная кисть;

- сверло по металлу;

- простые слесарные инструменты

- ветошь;

- заглушки для разновеликих отверстий.

В большинстве случаев владельцы автомашин производят выборочную обработку против ржавчины тех элементов корпуса, которые наиболее уязвимы к вредным воздействиям – это днище авто и арки колес. Кроме этого, желательно защитить антикоррозийной смесью места наибольшего скопления влаги, такие как стойки автомобиля, его пороги, места сварки и соединения на изгибах корпуса.

Полная обработка состоит из нескольких этапов. Днище и колесные арки подлежат двухслойному нанесению смеси. В обязательном порядке производится обработка скрытых мест авто, его сварочных швов и стыков на загибах. Поверхности внутри капота и багажника обрабатываются в один слой.

После помывки и просушки автомобиля можно приступить к аналитическому осмотру с целью выявления дефектов на внешних и внутренних плоскостях. Если будут обнаружены царапины, сколы или трещины, следует произвести ремонтные работы, чтобы произведенная вами обработка не прошла даром. Царапины маленького размера будет достаточно зашлифовать, а вот более серьезные разрушения потребуют дополнительной заботы. Их следует выпрямить, произвести тщательную зачистку, грунтовку, шпатлевку и покраску, и только после того как поверхности станут ровными и гладкими, можно приступать к работе с материалами для защиты. В те места и узлы автомобиля, куда доступ затруднен, средство надлежит вводить непосредственно через имеющиеся отверстия для заводского крепежа. В случае, когда такого отверстия нет, можно просверлить новое, которое по окончании работ закрывается специальной заглушкой. Вы должны получить возможность доступа ко всем скрытым участкам и внутренним швам. При этом постарайтесь по максимуму использовать имеющиеся отверстия и только в крайних случаях сверлите новые.

Царапины маленького размера будет достаточно зашлифовать, а вот более серьезные разрушения потребуют дополнительной заботы. Их следует выпрямить, произвести тщательную зачистку, грунтовку, шпатлевку и покраску, и только после того как поверхности станут ровными и гладкими, можно приступать к работе с материалами для защиты. В те места и узлы автомобиля, куда доступ затруднен, средство надлежит вводить непосредственно через имеющиеся отверстия для заводского крепежа. В случае, когда такого отверстия нет, можно просверлить новое, которое по окончании работ закрывается специальной заглушкой. Вы должны получить возможность доступа ко всем скрытым участкам и внутренним швам. При этом постарайтесь по максимуму использовать имеющиеся отверстия и только в крайних случаях сверлите новые.

Перед тем как начать работать с антикоррозийной смесью, внимательно прочитайте прилагаемую инструкцию. Там указываются особенности ее нанесения и температурные показатели для произведения работ.

Для того чтобы произвести обработку днища автомашины, вам нужно будет поставить ее на смотровую яму и снять колеса. Не будет лишним обеспечить фронт работ дополнительным освещением. Самым тщательным образом обработайте все поверхности, включая места сварки, участки расположения болтов и других деталей крепежа, пройдитесь по подвеске и шаровым опорам, не упустите из вида обработку порогов. Для производства работ в труднодоступных частях следует использовать гибкие насадки, которые продаются в комплекте с антикором. Применение пистолета с безвоздушным распылением или малярной кисти при обработке днища гарантирует равномерность распыления средства.

Не будет лишним обеспечить фронт работ дополнительным освещением. Самым тщательным образом обработайте все поверхности, включая места сварки, участки расположения болтов и других деталей крепежа, пройдитесь по подвеске и шаровым опорам, не упустите из вида обработку порогов. Для производства работ в труднодоступных частях следует использовать гибкие насадки, которые продаются в комплекте с антикором. Применение пистолета с безвоздушным распылением или малярной кисти при обработке днища гарантирует равномерность распыления средства.

Когда вы приступите к кузову автомашины в верхней части, то изначально нанесите смесь на сварные швы. Затем можно заняться обработкой стыков панелей и элементов, нанести защиту на крепежные элементы, месторасположение аккумулятора, места крепления фар и защиту двигателя. Внимательно следите за тем, чтобы антикор не попал на генератор, радиаторные соты и приводные ремни, поскольку это может спровоцировать скольжение ремня или ухудшение охлаждения мотора.

При работе в багажном отделении следует тщательно обрабатывать шов, расположенный между аркой колеса и задним крылом. Далее следует обработать поперечную раму для заднего стекла по ее внутренней стороне и тыльную часть фонарного блока, что будет защитой от окисления контактов.

Следует отметить, что антикоррозийная обработка автомобиля своими руками в салоне должна проводиться так же тщательно. Сначала следует обработать места крепления поперечных балок и кронштейнов сидений. Материал антикоррозийной защиты распыляется на нижние швы проема и дверные проемы. Работы следует производить со всей осторожностью, чтобы избежать попадания брызг на детали внутри салона.

Когда вы начнете обрабатывать двери, то здесь опасность может таиться в самих механизмах, системах аудио- и электропроводки, месторасположением которых и являются дверные проемы. Избежать этого вам помогут заводские отверстия. Вводя в них насадку, вы не сможете неловким движением повредить провода. Если таковых нет, то придется сверлить новые точки.

Совершая внешнюю обработку нужно наносить смесь на шов сварки понизу оконного проема. Для защиты внутренней поверхности обрабатываются дверные замки и имеющиеся швы.

Когда все работы закончены, следует протереть или промыть зеркала и стекла водой с растворенными в ней моющими спецсредствами. После этого можно приступать к установке на свои места всех удаленных перед началом работ элементов. После того как снимите все чехлы в салоне, протрите самым тщательным образом все поверхности панели, дверные ручки, замки багажника и капота. Замеченные пятна антикоррозийной смеси удаляются с поверхностей сухой, чистой тряпкой или ветошью.

Антикоррозийная обработка автомобиля своими руками на этом считается оконченной

Конечно, произведенная работа не даст вам гарантии того, что проделать эту процедуру будет достаточно всего один раз. Покрытие с течением времени разрушится и возникнет надобность в нанесении нового. Но тщательно нанесенная мастика на длительный срок защитит ваш автомобиль от коррозии. Срок службы антикоррозийной смеси будет зависеть от множества условий, в том числе и от качества применяемой смеси, соблюдений технологических процессов ее нанесения, начального состояния автомобиля и условий его эксплуатации.

Срок службы антикоррозийной смеси будет зависеть от множества условий, в том числе и от качества применяемой смеси, соблюдений технологических процессов ее нанесения, начального состояния автомобиля и условий его эксплуатации.

Актуальность проведения работ по защите своего автомобиля объясняется скоростью процесса разрушения металла ржавчиной, чему способствуют повышенная влажность воздушных масс в тех или иных регионах и применение химических реагентов на городских автодорогах. В настоящее время, даже покупая автомашину в престижном салоне, специалисты рекомендуют провести обработку кузова антикором. Это связано с тем, что не все предприятия–изготовители уделяют должное внимание этому важному вопросу. И автовладельцам приходиться заниматься обработкой своими руками или на автосервисе. Впрочем, не все могут себе позволить доверить данную работу мастерам из сервиса, потому что это довольно дорогостоящая процедура, да и за качество, опять-таки, никто не поручится.

Автомобильный герметик для швов является неотъемлимым материалом в кузовном ремонте автомобиля. Их существует различное множество, для различных нужд. В данной статье мы будем говорить о шовном герметике для кузова автомобиля.

Их существует различное множество, для различных нужд. В данной статье мы будем говорить о шовном герметике для кузова автомобиля.

Главной функцией любого герметика является герметизация, изоляция и склеивание поверхностей. В кузовном ремонте, герметики применяются для герметизации швов, стыков, склеивания необходимы узлов, что позволяет надёжно защитить детали от воздействия окружающей среды (влаги).

На данный момент на рынке существует большое множество автомобильных герметиком, которые имеют разные характеристики и различную выпускаемую тару. В основном автомобильный шовный герметик состоит из синтетических смол и каучука.

Виды герметиков для кузова и применение

Рассмотрим основные виды, которые применяются в кузовном ремонте автомобиля.

1. Шовный герметик в тубе (картридж) 300 мл. Данный вид наверно самый распространённый и часто применяемый. Это однокомпонентный состав в основном предназначенный для герметизации шовных соединений. Данный вид является лучшим герметиком для создания идеального шва. Для его использования необходим специальный пистолет для герметика.

Для его использования необходим специальный пистолет для герметика.

Такие пистолеты бывают как механическими так и пневматическими.

Герметик для автомобиля в тубах применяют для герметизации за вальцованного шва, внутренние части дверей, капота, багажника, в моторном отсеке. Бывают разных цветов, белый, чёрный, бежевый, серый, для создания оптимальной подложки.

2. Герметик шовный под кисть. Данный вид производиться в банках 1 килограмм, это также однокомпонентный состав, который предназначен для нанесения кистью. Он отлично подходит для склеивания металлических деталей, для заполнения стыковочного, сварного шва

Автомобильный герметик для швов под кисть часто применяется для соединительных частей багажного отсека, моторного, под бамперного пространства и других невидимых элементов. Он обеспечивает на надёжную защиту от влаги и коррозии. Также имеет различные цвета, белый, чёрный, бежевый, серый.

3. Автомобильный герметик лента. Шовная лента для создания идеально ровного шва. Она имеет клейкую основу, легка и очень удобна в использовании. Не требует сушки, может быть сразу окрашена.

Она имеет клейкую основу, легка и очень удобна в использовании. Не требует сушки, может быть сразу окрашена.

4. Также стоит обратить внимание на авто герметик в тюбике (150мл.). Он подойдёт для каких то небольших работ. Имеет те же характеристики и функции, что и вышеперечисленные. Выпускается различных цветов: белый, чёрный, серый, бежевый.

Для примера рассмотрим несколько популярных марок и видов.

Герметик Body 999

Герметик body 999, очень популярный и можно найти практически в каждом малярном магазине.

Боди 999 выпускается практически во всех вышеперечисленных вариантах. Это тюбик 150 мл., картридж 300 мл. и банка на 1 литр. Состоит из основы каучука и различных смол. Используется для герметизации металла, защиты от воздействия окружающей среды. Сохраняет свою эластичность на протяжении долгого времени. Практически не имеет усадку. Даже при очень толстом слое не трескается и имеет отличную адгезию к поверхности.

Поверхности для нанесения:

- Сталь

- Старое лакокрасочное покрытие

Продукт готов к нанесению и не требует дополнительного разбавления. После высыхания его можно окрашивать любыми видами эмали. Наносят исключительно на внутренние части автомобиля.

После высыхания его можно окрашивать любыми видами эмали. Наносят исключительно на внутренние части автомобиля.

Герметик 3М для машины

Герметики 3М давно зарекомендовали себя в кузовном ремонте. Они имеют большую линейку материала для различных нужд. Рассмотрим 3M 08684. Это однокомпонентный полиуретановый состав серого цвета (также есть чёрный и белый). Предназначен для обработки швов по кругу дверей, соединения панелей, полы машины и т.д.

Данный полиуретановый кузовной герметик 3М имеет следующие характеристики:

- Хорошо наноситься

- Не растекается

- Быстро высыхает

- После высыхания имеет высокую твёрдость и эластичность

- Высыхает в жёстких условиях (влажность, низкая температура)

Также существуют автомобильные кузовные герметики 3М для сварных швов (сварочных), но как показывает практика всё-таки рекомендуется вначале обрабатывать их кислотным грунтом или эпоксидным.

Нанесение герметика

- Поверхность должна быть очищена и обеспеченна

- Для лучшей адгезии можно слегка зачистить красным скотч брайтом

- При необходимости поверхность загрунтовать двухкомпонентными грунтами

- Поверхность должна быть тщательно обезжирена антисиликоном

Также рекомендуется установить редуктор с манометром на пистолет для герметика. Это даст плавность и равномерность хода.

Это даст плавность и равномерность хода.

Края и излишки можно убрать и сровнять пальцем или резиновым шпателем. Чтобы герметик не прилипал и не тянулся побрызгайте антисиликоном.

Если требуется наносить автомобильный герметик кисточкой и вы не знаете чем растворить герметик, чтобы добиться необходимой вязкости, то решение здесь простое. Шовный полиуретановый герметик хорошо растворяется обезжиривателем (антисиликон).

Если процесс окраски возможен, то после высыхания, без последующей обработки можно наносить практически любые эмали, будь то базовая краска металлики или акриловые 2к составы.

Следует помнить, что плохо положенный кузовной герметик сразу бросается в глаза и говорит о том, что деталь менялась или производился какой-либо ремонт. Уделите этому технологическому процессу особое внимание.

Защита сварных швов от коррозии

Несмотря на то, что сварочное соединение одно из самых прочных, сам процесс сварки закладывает основу для ускоренного разрушения шва от коррозии.Чтобы этому противодействовать, применяют разные способы для предотвращения ржавления металла. Давайте разберемся, что это за способы и какие из них наиболее доступны в бытовых и производственных условиях.

В этой статье:

- Причины коррозии сварочных швов

- Виды коррозии сварочных швов

- Методы предотвращения коррозии

- Возможности сварочной химии

Причины коррозии сварочных швов

Сварочные швы начинают ржаветь быстрее основного металла. Это можно заметить на следующий день, осмотрев конструкцию, над которой трудились вчера. Коррозия возникает на соединениях, созданных любым методом сварки (MMA, TIG, MIG) и не зависит от аппарата и его цены.

Образование ржавчины на швах обусловлено следующими причинами:

Виды коррозии сварочных швов

После сварки процесс коррозии бывает наружный, внутренний или объединенный, что по-своему влияет на внешний вид соединения и ухудшение его характеристик. По типу коррозии существует:

По типу коррозии существует:

Методы предотвращения коррозии

Защита сварочного шва от коррозии выполняется при помощи химических, термических и механических процессов. Рассмотрев технологию, необходимые средства для каждого метода, получится выбрать подходящий для своих условий работы.

Отжиг

Чтобы убрать температурные напряжения в конструкции после сварки, изделие отжигают. Это происходит путем нагрева детали до 800 градусов. Затем его помещают в водный раствор натрий-хрома (3%), содержащий ингибиторы коррозии. Благодаря такой обработке напряжения сглаживаются, шов «впитывает» молекулы хрома. Это продлевает срок службы сварочного соединения и защищает от ржавчины.

Но для такого метода нужно оборудование и условия для нагрева изделия до 800 градусов. Это можно сделать при помощи газовой горелки или в крупной печи. Затем требуется большая емкость, куда окунается деталь со сварочными швами. Следовательно, крупные конструкции в бытовых условиях обработать сложно. Процесс по отжигу (нагреву и последующему охлаждению) занимает время, что сказывается на производительности при большой партии одинаковой продукции.

Анодирование

Электрохимический процесс, при котором защита сварных швов от возникновения коррозии достигается путем создания на поверхности особо прочной пленки. Процесс происходит в такой последовательности:

Процесс происходит в такой последовательности:

- Швы предварительно травят, обрабатывая азотной кислотой. Остальную поверхность просто обезжиривают растворителями (уайт-спирит, ацетон, бензин).

- В ванну на дно укладывают свинцовые листы. К ним присоединяют контакты с напряжением, чтобы проводник стал катодом.

- Емкость наполняют серной или хромовой кислотой. Чаще используют серную среду, поскольку процесс требует меньшего расхода электроэнергии. Хромовый ангидрид более дорогостоящий.

- К изделию подключают второй полюс, чтобы оно играло роль анода.

- Деталь погружается в ванну и подается напряжение. Происходит анодирование, создается устойчивый особо прочный верхний слой.

- Изделие извлекается и промывается горячей водой для удаления кислоты. Горячая вода содействует уменьшению пор в металле и уплотнению защитной пленки.

- Затем деталь сушат.

Для анодирования необходимо электричество, химические растворы и емкость, способная вместить конструкцию со сварочными швами. Следовательно, создать условия для такого метода защиты можно только на производстве. В быту получится организовать анодирование только для небольших изделий.

Следовательно, создать условия для такого метода защиты можно только на производстве. В быту получится организовать анодирование только для небольших изделий.

Лужение

Лужение сварочного шва — это наплавление на его поверхность другого материала, служащего защитой. Чаще всего используют олово или его сплавы, поскольку у них относительно невысокая температура плавления. Сварочный шов обрабатывают механически до нужного вида, толщины, формы. Затем газовой горелкой или паяльной лампой разогревают поверхность соединения. Второй рукой подают в нагреваемую зону припой — оловянный стержень. Он постепенно плавится и олово растекается по поверхности основного металла. Когда припой остывает, образуется прочная защитная пленка, устойчивая не только к образованию коррозии, но и механическому воздействию.

Метод можно реализовать в домашних условиях, в гараже или мастерской. Понадобится олово и паяльная лампа. Но сам процесс лужения долгий по времени, требует аккуратности и терпения. Работа на вертикальных поверхностях осложняется законами гравитации — расплавленное олово скапывает вниз. Поэтому способ защиты сварочного шва подойдет только как разовый, а для серийного применения нужно искать другой метод.

Работа на вертикальных поверхностях осложняется законами гравитации — расплавленное олово скапывает вниз. Поэтому способ защиты сварочного шва подойдет только как разовый, а для серийного применения нужно искать другой метод.

Шпаклевание, грунтование

Техника защиты часто используется в автомастерских для защиты швов при замене арок, порогов, других частей кузова автомобилей. После сварки швы зачищаются и шпаклюются, чтобы вывести ровную плоскость, скрыть следы сварочных работ. Затем поверхность грунтуют, красят и покрывают лаком. Процесс очень кропотливый, требует большого опыта, навыка, иначе сварочный шов будет виден. Если не качественно удалить ржавчину в околошовной зоне, коррозия продолжится под ЛКП и вскоре краску вспучит, потребуется все переделывать.

Подбор присадки и проволоки

При сварке нержавеющей стали часть легирующих элементов выгорает под действием высоких температур. Чтобы компенсировать потери, выбирают проволоку с увеличенным содержанием хрома, благодаря чему шов остается максимально приближенным по составу к основному металлу. Но такая технология защиты шва от коррозии применима только с легированными металлами. Для малоуглеродистой и углеродистой конструкционной стали аналогов нет.

Но такая технология защиты шва от коррозии применима только с легированными металлами. Для малоуглеродистой и углеродистой конструкционной стали аналогов нет.

Возможности сварочной химии

Наиболее простой способ защиты всех видов сварных соединений — применение сварочной химии. Это специальные средства, наносимые на швы после сварки, которые надежно защищают металл от ржавчины. Их можно использовать на любой поверхности (горизонтальной, вертикальной, потолочной). По консистенции сварочная химия бывает в виде пасты или спрея.

Другие пасты состоят из смеси синтетических масел. Они образуют на поверхности сварочного шва защитную пленку, устойчивую к:

Еще одни виды паст состоят из алкидной смолы. Они выполнены с металлическим блеском, напоминающим цинковое покрытие. Смола устойчива к солям, температурам от -50 до +240 градусов. Надежно изолирует шов от контакта с воздухом и водой.

Надежно изолирует шов от контакта с воздухом и водой.

Все виды защитных антикоррозионных паст не содержат вредных компонентов, поэтому безопасны для сварщика. Имеют желеобразную консистенцию, легко наносятся на вертикальные и потолочные поверхности, не стекают вниз. Пасты с маслами обеспечивают дополнительную смазку, чтобы контактирующие со швом детали не стачивали верхний слой соединения. Нанесение пасты занимает минимум времени, поэтому не сказывается на производительности.

Спреи и пасты для защиты швов могут наносить даже новички — особых знаний не нужно. Удобство работы во всех пространственных положениях с большими и малыми конструкциями делает их лучшим способом защиты от ржавчины.

Ответы на вопросы: защита сварных швов от коррозии

Как долго спрей защищает сварочный шов от ржавчины?

СкрытьПодробнее

Это зависит от состава. Срок защиты производитель указывает в характеристиках. Например, спреи на восковой основе, образующие прозрачную пленку, защищают в течение 3 месяцев. Этого достаточно, чтобы полностью собрать крупную конструкцию, транспортировать ее в другое место и там уже окрасить.

Срок защиты производитель указывает в характеристиках. Например, спреи на восковой основе, образующие прозрачную пленку, защищают в течение 3 месяцев. Этого достаточно, чтобы полностью собрать крупную конструкцию, транспортировать ее в другое место и там уже окрасить.

Можно ли удалить защитную пленку от спрея?

СкрытьПодробнее

Да, перед окрашиванием или необходимостью в дальнейшей сварке пленка стирается очистителями, продающимися в специализированных магазинах.

Какую температуру выдерживает защитный спрей?

СкрытьПодробнее

Большинство спреев выдерживают температуру до 200 градусов. Некоторые товары способны кратковременно переносить до 300 градусов. Пасты на основе синтетических масел сохраняют свои свойства при 1200 градусах.

Как наносить спрей на сварочный шов?

СкрытьПодробнее

Необходимо дождаться остывания соединения. Нанесение проводят при комнатной температуре с расстояния 25 см до поверхности. Предварительно шов обрабатывают очистителем.

Нанесение проводят при комнатной температуре с расстояния 25 см до поверхности. Предварительно шов обрабатывают очистителем.

Как быстро высыхает антикоррозионная защита?

СкрытьПодробнее

Большинство спреев на отлип высыхает спустя 10 минут. За деталь уже можно браться, переставлять ее. Полное отвердение наступает спустя 4-6 часов.

Остались вопросы

Оставьте Ваши контактные данные и мы свяжемся с Вами в ближайшее время

Обратная связь

Вернуться к списку

Чем обработать сварочные швы на автомобиле

Для последнего этапа сварочных работ (приварка фальш-порожков изнутри салона) требуется обработать тот стык пол-порог, что будет навсегда закрыт полостью фальш-порожка.

Поэтому инструкция, как защищать сварочные швы по науке

Наблюдаем шов недельной давности.

Поэтому прохожу насадкой-ершом на болгарке, счищаю весь окисл. После обдуваю шов с помощью пылесоса (щланг на выхлопе). Это быстрее, чем обдувочник с компрессора тащить)

Еще раз обдуваю до высыхания растворителя и покрываю реактивным (трявящим) грунтом. Задувал краскораспылитилем, хотя можно и кисточкой (но уйдет грунта в разы больше)

Затем нагреваю на водяной бане кистевой (шовный) герметик. Используем хороший, дорогой. Дешевка отвалиться через 4-5 лет как заводской москвичевский. После наношу кистью на шов

Получается вот так:

Далее нужно высушить, смотрим по инструкции время сушки. У меня в гараже холодно, поэтому оставляю сушиться на ночь.

Утром нужно покрыть полученное

После этой процедуры обработка сварочного шва окончена. Шов становиться практически вечным и будет служить весь срок службы авто.

Москвич 2141 1992, двигатель бензиновый 1.5 л., 72 л. с., передний привод, механическая коробка передач — кузовной ремонт

Машины в продаже

Москвич 2141, 1993

Москвич 2141, 1993

Москвич 2141, 1999

Москвич 2141, 1992

Комментарии 48

ну как шов поживает через 6 лет?)

А почему эпоксидный грунт наносится поверх шовного герметика, а не наоборот?

Ну и как швы поживают спустя 4 года?)

Поддерживаю, тоже интересно!

В стиле Стим Панк)

сКАЖИТЕ ПОЖАУЙЛСТА, НУЖНО ЛИЦЕВУЮ СТОРОНУ ВАРИТЬ… ПО ИДЕЕ ГЕРМЕТА НЕ БУДЕТ, БУДЕТ ЦЕЛЬНЫЙ ШОВ (ВВАРИВАЮ АРКУ) ЧЕМ ЛУЧШЕ ЗАЩИТИТЬ?

ВСЕ ЧТО НАШЕЛ, ТАК ЭТО ПАСТА С ОЛОВОМ ДЛЯ ЛУЖЕНИЯ.

ПОДСКАЗЫВАЮТ, ЧТО МОЖНО ПАСПТОЙ ДЛЯ ПАЙКИ ПИЩЕВЫХ ТРУБ ОБРАБОТАТЬ, ОНА С СЕРЕБРОМ…

ХОЧЕТСЯ ЧТОБЫ ШОВ БОЛЬШЕ НЕ ПОЛЕЗ РЖАВЕТЬ… ВОЗМОЖНО ЛИ ЭТО?

Сварка — самый надежный, быстрый и экономичный способ создания неразъемных соединений металлов и их сплавов. В ходе сварочного процесса металл нагревается до температуры плавления. Это вызывает в нем внутренние напряжения. Кроме того, на поверхности сварочного шва остается шлак. Для удаления шлака и снятия внутренних напряжений в металле применяются различные способы обработки сварного шва.

Основные способы обработки сварных соединений

Наиболее распространенными стали следующие методы обработки сварного шва:

- Термическая. Применяется для ликвидации внутренних остаточных напряжений. Проводится путем локального или общего прогрева.

- Механическая. Зачистка сварных швов после сварки удаляет шлаки и окалину с поверхности соединения.

- Химическая. Состоит из обезжиривания и покрытия защитным слоем.

Препятствует возникновению коррозионных очагов. Метод используют для обработки материалов, подверженных коррозии, которым предстоит работать в активных средах.

Препятствует возникновению коррозионных очагов. Метод используют для обработки материалов, подверженных коррозии, которым предстоит работать в активных средах.

Способ воздействия выбирают, применяясь к техническим требованиям к конструкции и условиям ее эксплуатации. Часто применяют последовательно все три метода.

Термообработка

Термическая обработка сварных соединений обязательно проводится после сварки тонкостенных изделий, особо подверженных деформациям под воздействием внутренних напряжений. К таким конструкциям относятся трубопроводы, различные емкости, сосуды давления.

Термическая обработка сварного шва

Проводится термообработка и для большинства ответственных конструкций, таких, как корпуса атомных и химических реакторов.

Заключается термообработка в нагреве детали и ее последующем охлаждении по строго заданному температурному графику.

Зачем нужна

В ходе сварки нагревается небольшая область детали в районе шва. Неравномерный прогрев и приводит к возникновению внутренних напряжений, способных деформировать или даже разрушить деталь. Кроме того, в зоне неравномерного нагрева изменяется структура кристаллической решетки металла, что приводит к ухудшению его физико-механических и химических свойств.

Неравномерный прогрев и приводит к возникновению внутренних напряжений, способных деформировать или даже разрушить деталь. Кроме того, в зоне неравномерного нагрева изменяется структура кристаллической решетки металла, что приводит к ухудшению его физико-механических и химических свойств.

Рядом со сварным швом зона закалки, в которой прочность повышена, а упругость, наоборот, понижена. Ее окружает зона разупрочнения, в которой пластичность сохраняется, а прочность становится ниже, чем была до сваривания.

Термическая обработка сварных соединений призвана восстановить внутреннее строение металла и его свойства, вернуть характеристики прочности, пластичности и коррозионной устойчивости к проектным значениям.

Особенности проведения

Обработка осуществляется при высоких температурных значениях, в диапазоне 600- 1000 °С. Это позволяет преодолеть негативные последствия неравномерного нагрева и приблизить структуру шва и околошовной зоны к структуре самой детали.

Обработка проходит в три стадии:

- Нагревается область рядом со швом.

- Конструкция выдерживается некоторое время в нагретом состоянии.

- Изделие охлаждается в соответствии с графиком обработки.

Процесс термообработки швов на трубопроводе

Существует несколько видов обработки сварного шва. Выбор зависит от конфигурации конструкции, толщины детали и цели, которую собираются достигнуть.

Для каждого вида обработки применяется свой специфический график нагрева, выдержки и охлаждения.

Достоинства и недостатки

К достоинствам обработки нагревом относят:

- Восстановление целевых характеристик прочности и пластичности;

- Снятие внутренних напряжений, обеспечение долговечности шва и всей конструкции;

- Улучшение, при необходимости, этих показателей.

Отрицательные моменты при проведении обработки нагревом следующие:

- Высокие требования к квалификации работников.

- Необратимость процессов. В случае несоблюдения графика термообработки сварных швов исправить брак практически невозможно.

- Требуется дорогостоящее и громоздкое оборудование

- Высокое энергопотребление, низкая экологичность.

В большинстве случаев преимущества перевешивают недостатки.

Что подвергают обработке

Термообработке подвергают сварные швы в ответственных конструкциях. Сюда входят

- магистральные трубопроводы

- сварные конструкции различных механизмов и станков, испытывающих высокие нагрузки

- изделия, которым предстоит работать в сложных условиях эксплуатации.

При термообработке сравнительно небольших изделий используют муфельные печи.

Самодельная муфельная печь

Для обработки нагревом габаритных конструкций применяют нагрев пламенем газовых горелок или индукционный способ. В отдельных случаях применяют радиационный метод.

Термообработку для повышения коррозионной стойкости следует проводить по возможности скорее по окончании сварки.

Параметры проведения процесса

Продолжительность процесса во многом определяется маркой сплава и толщиной заготовки. Для хром-молибденовых сплавов применяют индукционный или радиационный способы нагрева. С увеличением толщины типовая продолжительность нагрева (в минутах) растет:

| Толщина детали, см | Радиационный | Индукционный |

| 2,0 | 40 | 25 |

| 2,0-2,5 | 70 | 40 |

| 2,5-3,0 | 100 | 40 |

| 3,0-3,5 | 120 | 60 |

| 3,5-4,5 | 140 | 70 |

| 4,5-6,0 | 150 | 90 |

| 6,0-8,0 | 160 | 110 |

Индукционный способ требует меньшего времени на обработку, но отличается большими энергозатратами. Перед обработкой следует обязательно выполнить зачистку сварочного шва.

Перед обработкой следует обязательно выполнить зачистку сварочного шва.

Используемое оборудование

Термообработка сварных швов выполняется с использованием нескольких основных способов, каждый требует своего набора оборудования:

- Индукционный. Требует генератора высокочастотного переменного тока большой мощности. Нагревательным элементом является катушка индуктивности, намотанная поверх участка детали, подлежащего нагреву.

- Радиационный. Используется инфракрасное излучение от нагретой нихромовой проволоки, через которую пропускается сильный электрический ток. Требует мощных источников тока. Может применяться для прогрева материалов со слабыми электромагнитными свойствами.

- Газовый. Наиболее экономичный по энергозатратам способ. Используется специальная горелка. Факел пламени формируется так, чтобы равномерно прогневать зону термообработки.

Выбор метода нагрева проводят, сопоставляя цель обработки, толщину конструкций, характеристики материала и экономические соображения.

Виды термической обработки

Виды термообработки сварных швов различаются по своей цели. Специалисты отличают следующие процессы:

- Отдых. Конструкцию доводят до 300 °С и выдерживают полтора — два часа. Снижает механические напряжения и снижает содержание водорода в материале шва.

- Отпуск. Состоит в нагреве до 700 °С и трехчасовой выдержке. Практически полностью снимает напряжения, дает возможность повысить пластичность.

- Нормализация. Всю конструкцию, включая шов, нагревают до 800 °С и выдерживают 30-40 минут. Позволяет достичь однородности и мелкозернистости структуры металла. Используется на изделиях малой толщины.

- Аустенизация. Изделие нагревают до 1100 °С и выдерживают 120 минут. Охлаждение проводят при комнатной температуре. Повышает пластичность высоколегированных сплавов за счет преобразования их кристаллической структуры.

- Отжиг. Нагрев до 960 ° С, трехчасовая выдержка и остывание при комнатной температуре. Используется для высоколегированных сплавов для повышения коррозионной стойкости.

Как правило, перед термообработкой проводится зачистка сварного соединения.

Контроль температуры

При проведении термообработки ключевое значение имеет температура нагрева конструкции. Для контроля температуры применяют:

- Термокарандаш и термокраска. Представляют собой химическое соединение, меняющее цвет по мере изменения температуры. Наносятся на поверхность изделия.

- Тепловизоры и пирометры. Электронные устройства, дистанционно измеряющие температуру.

Термокарандаши и термокраска – традиционные средства, достаточно трудоемкие в применения и требующие постоянного визуального контроля со стороны оператора и его оперативного вмешательства в случае выхода параметров за пределы допустимых значений.

Тепловизоры и пирометры обладают большей точностью и могут быть встроены в автоматическую систему поддержания постоянной температуры.

Другие виды обработки

Кроме термообработки, широко используются также механические и химические виды очистки сварных швов.

Механическая

Проводится с использование проволочных щеток или абразивных дисков. В промышленных условиях щетка, диск или лепестковая абразивная насадка закрепляет в угловой шлифовальной машинке (в быту называемой «болгарка»)

Способом механической зачистки с поверхности соединения удаляют шлаки, окалину, брызги застывшего металла и оксидную пленку.

Механическая обработка сварного шва

Зачистка сварного шва после сварки применяется перед термообработкой или покраской.

Химическая

Призвана удалить с поверхности шва следы жира, смазки, оксидные пленки и другие загрязнения. Проводится перед нанесением на конструкцию покрытий, предохраняющих от коррозии.

Травление — обработка сильнодействующими кислотами — проводится перед механической обработкой. После нее проводят пассивацию — нанесение вещества, образующего на поверхности защитную пленку.

Химическая обработка сварного шва

Химическая обработка металла проводится химически активными веществами, многие из которых пожароопасны и могут причинить серьезный вред здоровью. Поэтому следует строго соблюдать правила техники безопасности.

Поэтому следует строго соблюдать правила техники безопасности.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Сварка очень часто используется при кузовном ремонте автомобилей. Однако просто соединить металлические детали – это ещё не всё. Нужно, чтобы всё было красиво, аккуратно и незаметно. В видео и статье вы узнаете как правильно обрабатывать сварочные швы.

Процедура обработки сварочного шва будет рассматриваться на примере стойки:

Она уже аккуратно обрезана, без зазоров и прихвачена:

Почему нельзя варить сплошным швом?

Начнём с того, что не во всех местах нельзя варить сплошным швом. Хотя, лучше везде его не использовать. Обратите внимание, к примеру, на самолёты – там нигде нет сварных швов, везде на клёпках. Сплошной шов при скручивании металла будет просто лопаться.

Кроме того, при сварке сплошным швом деталь сильно нагревается. При этом нагревается не только то место, которое нагревается, а ещё и все прилегающие. Чем дольше варите – тем шире зона нагрева. Из-за этого металл может повести.

При этом нагревается не только то место, которое нагревается, а ещё и все прилегающие. Чем дольше варите – тем шире зона нагрева. Из-за этого металл может повести.

Варить нужно точками. Сначала между ними расстояние должно быть примерно 5 см. Дальше между ними нужно приварить ещё по точке. После этого ещё между этими новыми по точке – до тех пор, пока шов не станет сплошным, если оно вам так сильно нужно.

Внимание! Варить нужно точками, обязательно давайте металлу остывать. Искусственно остужать металл нельзя – в противном случае он утянется.

Сварка и обработка шва

1. Приварите материал короткими швами длиной 1 см

Между швами должно быть расстояние 1 см. Если материал «стреляет», значит вы его плохо почистили. Если поверхность для сварки большая, то можете попеременно сваривать участки с разных сторон.

2. Зачистите шов болгаркой

Шов после зачистки шов должен выглядеть примерно так:

3. Нанесите эпоксидный грунт

Нанесите эпоксидный грунт

Не обязательно делать это толстым слоем. Грунт наносится для того, чтобы шов не окислялся. Если на шве присутствует ржавчина, то его нужно обработать кислотным грунтом. Эпоксидный грунт имеет очень плотную структуру и защищает металл от попадания влаги и воздуха.

Дайте ему просохнуть день. Далее можно набить на нём риску 120-й или 240-й шкуркой, чтобы придать грунту шероховатость.

Внимание! Грунт нельзя греть феном, с его помощью вы просушите только верхний слой – под ним уже ничего не высохнет.

4. Зашпаклюйте сварочный шов

Сварка днища

Днище не рекомендуется заваривать прокатным чёрным металлом, который везде продаётся – он сильно поддаётся ржавчине. Со временем такой металл будет передавать ржавчину тому материалу, к которому его приварили даже если очистите до чистоты.

Отличный выход – это использовать старый капот. Вырезаете из него участок и варите! Он хорошо гнётся, поэтому очень универсален. Привариваете углы, и выстукиваете в середине, что угодно – ему можно придать любую форму. Кроме того, ржавчина после сварки передаваться не будет. Рекомендуется использовать металл со старых иномарок: капота, крылья, крыши и т.д.

Привариваете углы, и выстукиваете в середине, что угодно – ему можно придать любую форму. Кроме того, ржавчина после сварки передаваться не будет. Рекомендуется использовать металл со старых иномарок: капота, крылья, крыши и т.д.

термообработка, механическая и химическая, зачистка

Содержание:

- Основные методы

- Термообработка

- Механическая обработка

- Химическая обработка

- Особенности обработки нержавейки после сваривания

- Способы обработки сварочных швов на автомобиле

- Интересное видео

Самым быстрым, надежным и экономичным способом создания высокопрочных неразъемных соединений металлов считается сварка. Но для безопасной и долговечной эксплуатации металлоконструкций сварные швы должны обладать достаточной прочностью, устойчивостью к влажности и ржавлению.

Металл при проведении сварочных работ нагревается до температуры плавления, вследствие чего в нем возникают внутренние напряжения. Наряду с этим сверху на соединительном стыке остается шлак, подлежащий устранению. Обеспечить снятие напряжений, удаление шлаковых образований и повышения прочности призвана обработка сварного шва.

Основные методы

Обработка сварных швов после сварки необходима для повышения их прочностных показателей и защиты от преждевременных разрушений. Соединения обрабатывают разными способами, среди которых наиболее распространенными являются:

- термический. Позволяет ликвидировать возникшие в процессе сварки остаточные напряжения. Проводится путем общего прогрева, когда вся деталь подлежит температурной обработке или локального, когда только соединительный стык прогревается или охлаждается;

- механический. Это своеобразная зачистка сварных швов, в ходе которой с поверхности шовных соединений устраняется окалина и остатки шлаков, а также проверяется их надежность;

- химический.

Сущность способа состоит в нанесении на швы специальных составов с целью обезжиривания поверхности, предотвращения образования коррозионных очагов и создания защитного слоя. Как правило химическая обработка сварных швов используется для материалов, эксплуатация которых будет происходить в активных средах. Наиболее доступным и часто применяемым вариантом является обрабатывание соединений лакокрасочными грунтовочными смесями.

Сущность способа состоит в нанесении на швы специальных составов с целью обезжиривания поверхности, предотвращения образования коррозионных очагов и создания защитного слоя. Как правило химическая обработка сварных швов используется для материалов, эксплуатация которых будет происходить в активных средах. Наиболее доступным и часто применяемым вариантом является обрабатывание соединений лакокрасочными грунтовочными смесями.

Какой из способов лучше сказать затруднительно. Выбирать конкретный метод следует руководствуясь условиями эксплуатации металлоизделий, а также техническими требованиями к конструкции. Довольно часто все три технологии применяют последовательно.

Термообработка

Термическая обработка сварных соединений считается обязательных этапом процесса сваривания тонкостенных изделий, особенно тех, которые в результате воздействия внутренних напряжений подвергаются деформациям.

К таким изделиям принадлежат разнообразные емкости, трубопроводы, сосуды давления, корпуса химических и атомных реакторов и другие ответственные объекты. Основана технология в нагреве с последующим охлаждением сваренной детали по строго заданному температурному графику.

Основана технология в нагреве с последующим охлаждением сваренной детали по строго заданному температурному графику.

Какие проблемы решает

В процессе сваривания только небольшой участок стыкуемых элементов подвергается нагреву. Вследствие неравномерного прогрева в швах возникают внутренние напряжения, выступающие весомой причиной деформации деталей и даже полного их разрушения. Также в местах неровного нагревания металла изменяется структура его кристаллической решетки, что в итоге ухудшает химические и физико-механические характеристики.

Термообработка сварных соединений уменьшает образующиеся внутри швов напряжения, а также позволяет:

- сделать однородной и более устойчивой к внешнему воздействию структуру спая и околошовных участков;

- улучшить эксплуатационные и физические свойства металла: увеличить жаростойкость и устойчивость к коррозии, нормализовать пластичность.

Термообработка сварных швов восстанавливает свойства и строение металла и дает возможность довести технические показатели до проектных решений.

Как происходит термообработка

Осуществляется термическая обработка после сварки при высоких температурных показателях, варьирующихся в пределах 600-1000°С.

Процесс обрабатывания происходит в следующем порядке:

- Сам шов и окружающие его с обеих сторон участки нагреваются.

- В разогретом состоянии конструкция выдерживается определенный период в зависимости от используемого способа.

- Деталь охлаждается с соблюдением графика обработки.

Для конструкций с разной конфигурацией и толщиной обработка сварочных швов выполняется разными видами, каждому из которых характерны свои отличительные особенности.

Виды термообработки

На практике термообработка полученных в процессе сварки соединительных стыков проводится по-разному. В таблице ниже перечислены применяемые методы и их особенности.

| Вид обработки | Особенности процесса |

| Предварительный нагрев | Металл прогревается до температуры 150-200 градусов. Используется при состыковке деталей из низкоуглеродистой стали перед проведением сварочных работ и непосредственно во время сваривания Используется при состыковке деталей из низкоуглеродистой стали перед проведением сварочных работ и непосредственно во время сваривания |

| Высокий отпуск | В зависимости от типа стали температура нагревания составляет 650-750°С. После достижения нужных температурных показателей в течение 5 часов режим поддерживается на одном уровне. После обработки в разы увеличивается эластичность шовного соединения, повышается устойчивость к внешним нагрузкам, до 80% понижается напряжение |

| Нормализация | Такой тип обрабатывания выполняется при температуре, начиная от 950° и выше. При нагреве до нужных показателей происходит выдержка, после чего в условиях окружающей среды изделие охлаждается. Применяется методика для изделий из низколегированных и углеродистых марок стали. После проведения процедуры понижается напряжение, уменьшается зернистость материала, повышается прочность стыка |

| Аустенизация | Основан метод на закалке стыковочного шва посредством разогрева его до 1070° и больше. Прогревать место соединения необходимо в течение часа, после чего оно быстро охлаждается искусственным путем. Данным способом выполняется термообработка сварных швов трубопроводов и других изделий из аустенитных сталей с целью повышения эластичности спая Прогревать место соединения необходимо в течение часа, после чего оно быстро охлаждается искусственным путем. Данным способом выполняется термообработка сварных швов трубопроводов и других изделий из аустенитных сталей с целью повышения эластичности спая |

| Стабилизация | При таком типе отжига намного ниже температура в сравнении с аустенизацией и время выдержки металла тоже менее продолжительное |

| Термический отдых | Прогревание до 250-300°С подразумевает термоотдых сварных соединений, когда он выполняется в шве уменьшаются напряжение и уровень диффузного водорода |

Выбор оборудования

Полученные при сварке соединения обрабатываются несколькими способами, для каждого из которых применяется отдельная установка для термообработки сварных швов:

- индукционный. Здесь понадобится обладающий достаточной мощностью генератор переменного высокочастотного тока. В качестве нагревательного прибора выступает намотанная поверх обрабатываемого участка катушка индуктивности;

- радиационный.

Выполняется путем исходящего от нагретой нихромовой проволоки инфракрасного излучения. Сквозь проволоку пропускается электрический ток от мощных источников. Методика возможна к применению для материалов с незначительными электромагнитными свойствами;

Выполняется путем исходящего от нагретой нихромовой проволоки инфракрасного излучения. Сквозь проволоку пропускается электрический ток от мощных источников. Методика возможна к применению для материалов с незначительными электромагнитными свойствами; - газовый. В отношении энергозатрат самый экономный способ. Нагрев осуществляется специальной горелкой, при этом важно правильно сформировать факел пламени чтобы участок накалялся равномерно.

При выборе подходящего метода необходимо учитывать характеристики материала, толщину изделий, какие задачи должна решить обработка и экономический фактор.

Контроль за температурой прогрева

Вне зависимости проводится общая или локальная термообработка сварного шва труб, емкостей или других изделий, в каждом случае необходимо осуществлять контроль за температурой прогрева. Для этого используют:

- термокраску и термокарандаш. Это химические соединения, которые наносятся на место стыка и при изменении температуры меняют оттенок;

- пирометры и тепловизоры — электронные приборы, работающие дистанционно.

Термокарандаши и краски требуют непрерывного визуального контроля и при отклонении температурных параметров от допустимых значений нужно оперативное вмешательство. Тепловизоры и пирометры более точные устройства и могут встраиваться в автоматическую систему, поддерживающую стабильную температуру.

Плюсы и минусы термообработки

К преимуществам обработки соединительных стыков металлоизделий термическим воздействием принадлежат:

- восстановление пластичности и прочности материала;

- уменьшение внутренних напряжений;

- обеспечение долговечности стыков и надежности всей конструкции.

В числе минусов отмечают:

- повышенные требования к квалификации специалистов;

- необходимость габаритного и дорогостоящего оборудования;

- при допущении даже незначительных ошибок процессы невозвратимы и исправить изъяны невозможно;

- большие расходы электроэнергии.

Хоть недостатки и есть, но если соблюдать график и выполнять все действия правильно, то можно существенно улучшить технические характеристики швов.

Сферы применения

Как правило улучшение швов термическими способами выполняют в конструкциях с повышенными эксплуатационными требованиями. Это может быть термообработка сварных соединений технологических трубопроводов, подвергающихся высоким нагрузкам станков и механизмов, и других конструкций, работающих в сложных условиях.

При проведении ремонтно-кузовных работ довольно часто применяется обработка сварочных швов автомобиля посредством разогрева их до нужной температуры.

Изделия небольших размеров нагреваются в муфельных печах. Более габаритные конструкции раскаляются как правило индукционным или газовым способами, в некоторых случаях радиационным. Защита сварных швов от коррозии должна выполняться как можно быстрее после завершения сварочного процесса.

Механическая обработка

Зачистка сварных швов после сварки механическим путем выполняется с применением разных устройств, самым простым из которых является проволочная щетка. Есть и другие способы, позволяющие не только в разы упростить задачу, но еще гораздо качественнее зачищать стыки. Например, с помощью болгарки со специальной лепестковой насадкой или абразивного круга, или шлифовального портативного устройства.

Например, с помощью болгарки со специальной лепестковой насадкой или абразивного круга, или шлифовального портативного устройства.

Хоть с первого взгляда зачистка сварочных швов кажется довольно простой, существуют некоторые правила, от знания и соблюдения которых напрямую зависит качество и эффективность работ:

- когда зачистка сварных швов после сварки болгаркой проводится, то при выборе шлифовального круга нужно учитывать материал, из которого он изготовлен. В данном случае лучше использовать круг из цирконата алюминия;

- лепестки круга выбирать следует на тканевой основе. Хоть стоимость таких приспособлений выше, но она вполне оправдана конечным результатом и окупается за счет меньшего расхода шлифовальных кругов;

- размер абразивного зерна имеет значение и выбирать его нужно с учетом поставленных задач. Нередко зачистка сварного шва выполняется несколькими насадками с разными размерами зерен. Крупнозернистые используют для устранения крупных окалин, а для финишной проходки потребуется насадка с самыми мелкими зернами.

Менять их нужно в определенной последовательности от большего размера к меньшему;

Менять их нужно в определенной последовательности от большего размера к меньшему; - если предстоит зачистка сварного шва после сварки в местах с ограниченным доступом, например, в отверстиях, кромках или полостях, то здесь нужно применять борфрезы. Это специальные приспособления разных форм и размеров, которые устанавливаются в шлифовальную машину.

Механическим способом очень часто проводится обработка сварных швов автомобиля, устраняются образовавшиеся на соединительных спаях шлаки, окалины, оксидная пленка, заусенцы, брызги застывшего металла и другие дефекты, влияющие на качество и прочность стыка.

Когда предстоит покраска сварных швов после сварки, то обязательным этапом перед нанесением лакокрасочных средств считается ликвидация изъянов механическим путем.

Химическая обработка

Зачистка сварочных швов после сварки будет намного эффективнее и качественнее, если механические приспособления совмещать с химическими средствами. В этом плане наиболее популярными и действенными считаются два метода: травление и пассивация.

Травление

Это стадия обработки стыков, выполнять которую нужно перед механической шлифовкой. Выполняется с помощью химических составов, образующих на поверхностях деталей однородные и прочные антикоррозионные покрытия. Кроме этого методом травления удаляются затронутые побежалостью участки, в которых скапливаются побудители ржавления, например, окисленные никель и хром.

Когда очистке подлежат небольшие участки, то растворы наносятся непосредственно на поверхность стыков. Большие по размерам детали со сложной конфигурацией помещают в емкости, заполненные травильным раствором. В зависимости от типа металла время химического воздействия определяется индивидуально.

Пассивация

Это зачистка швов после сварки посредством обработки металлических поверхностей специальными составами, образующими пассивную к коррозионным образованиям защитную пленку. Химический процесс происходит следующим образом. При взаимодействии с металлической поверхностью оксиданты мягкого действия удаляют с нее свободный металл, образуя при этом защитную пленку.

После завершения процесса обязательно нужно смыть водой используемые реагенты. Поскольку после такой смывки в воде содержится множество тяжелых металлов и кислот, поэтому с целью предотвращения негативного воздействия на окружающую среду отработанную жидкость необходимо утилизировать.

Чтобы правильной и безопасной была химическая зачистка сварных швов после сварки нормы предусматривают нейтрализацию кислот специальными щелочными соединениями, после чего раствор следует профильтровать и утилизировать согласно требований природного законодательства.

Особенности обработки нержавейки после сваривания

Изделия из нержавеющей стали используются в разных направлениях жизнедеятельности: в автомобилестроении, в производстве трубопроводов и емкостей под агрессивные жидкости, и многих других конструкций. В быту высокой популярностью пользуются выполненные из нержавейки полотенцесушители, стойки, пандусы, перила, кухонные и другие принадлежности.

Довольно часто посредством сваривания элементов из нержавейки мастера в бытовых условиях изготавливают все возможные конструкции. Но чтобы добиться максимальной прочности стыковых соединений и получить долговечные изделия следует знать, как и чем обработать сварной шов от коррозии.

Но чтобы добиться максимальной прочности стыковых соединений и получить долговечные изделия следует знать, как и чем обработать сварной шов от коррозии.

Если этого не сделать, то в местах спая довольно быстро образуются окалины, которые со временем будут только увеличиваться, провоцируя разрушение стыков.

Механическая шлифовка

Места спая существенно ослабляет возникший при сваривании оксидный слой. Чтобы снять его проводится шлифовка сварных швов, которая также позволяет устранить неровности и некрасивые цветовые переходы.

Осуществляется шлифовка с помощью болгарки, оснащаемой специальными шлифовальными кругами. Но прежде чем зачищать сварные швы следует понимать, что далеко не все круги подойдут для таких работ.

Чтобы на изделии не оставались темные перегретые участки и грубые борозды от абразива, то лучше применять лепестковые круги. Сам процесс очистки будет более продолжительным, но эффект получится намного лучше.

Полировка

Важным этапом обработки стыков на нержавеющей стали является полировка. Она необходима для придания поверхностям окончательного блеска, ровности и устойчивости к агрессивным внешним воздействиям.

Она необходима для придания поверхностям окончательного блеска, ровности и устойчивости к агрессивным внешним воздействиям.

Как выполняется процесс и чем зачистить сварочный шов? Сперва места соединений обрабатываются установленным в дрель диском с резиноподобным материалом вулканитом. Это придает спаям необходимой формы и глубины, сам материал оказывает на нержавейку мягкое воздействие.

Далее на отшлифованные участки наносится полировочная паста, например, алмазный состав или обычная смесь ГОИ. Войлочным кругом паста распределяется по всей поверхности. При необходимости отполировать угловые соединения лучше использовать маленькие круги.

После обработки на поверхностях отсутствуют матовые пятна, она получается блестящей и зеркальной.

Способы обработки сварочных швов на автомобиле

На сегодняшний день одной из самых эффективных и простых способов скрепления металлических элементов является сварка. Технология активно используется также при кузовном ремонте автомобилей.

Срок службы кузова нельзя назвать вечным. Уже после 10-15 лет эксплуатации на кузове появляются трещины, коррозионные образования и другие дефекты. Также ремонт является неизбежным после ДТП.

Многие автовладельцы в стремлении уменьшить затраты на ремонт решают самостоятельно провести сварочные работы. При этом далеко не все знают, чем обработать сварочные швы на авто.

Сварной шов сам по себе считается слабым местом, поэтому нуждается в дополнительной защите от преждевременного разрушения. Возможны разные варианты и средства, чем обработать сварные швы автомобиля:

- если сваривание выполняется в легкодоступном месте, то на готовый шов можно нанести шовный автомобильный герметик. Покрывать лучше несколькими слоями поочередно, разравнивая смесь шпателем;

- при нахождении спая на труднодоступной внутренней поверхности для обработки подойдут пневматические распылители консервантов. Это устройства, состоящие из пластиковой длинной трубки, бачка для заливки в него раствора-консерванта и пневматического компрессора.

Это самые простые методы для защиты соединительных стыков. Для подготовки поверхностей под покраску и предотвращения коррозионных процессов используются также другие методики — механическая шлифовка, химическое протравливание и нейтрализация. От качества сварочного процесса и правильности обработки спаев напрямую зависит будет ли гнить сварной шов под краской.

Правила качественной сварки и обработки швов

Если разобраться, то особой сложности сварка и обработка шовных соединений при кузовном ремонте не представляет. Здесь важно только соблюдать технологию сваривания и порядок зачистки полученных спаев:

- приваривать металл лучше точечной техникой, длина швов при которой составляет около одного сантиметра. Если расплавленный металл очень разбрызгивается, значит поверхность деталей некачественно была очищена перед сваркой. Чтобы избежать перегрева при выполнении больших по протяжности швов следует сваривать участки с разных сторон попеременно;

- когда спай выполнен и остыл его необходимо зачистить используя проволочную щетку или болгарку с грамотно подобранными насадками.

На этом этапе со стыка удаляются неровности, заусины, бугорки от застывших разбрызгиваний металла и другие дефекты;

На этом этапе со стыка удаляются неровности, заусины, бугорки от застывших разбрызгиваний металла и другие дефекты; - следующий этап — нанесение эпоксидных грунтовочных составов. Это необходимо для того, чтобы предотвратить окисление металлических поверхностей. Эпоксидные смеси имеют достаточно структуру и обеспечивают надежное защитное покрытие от попадания на металл влаги и воздуха. Если на спае есть следы ржавчины, то дополнительно его следует обработать кислотным грунтом.

Нанесенный грунт должен хорошенько просохнуть, поэтому нужно выждать как минимум сутки. После высыхания можно слегка прошкурить поверхность для придания ей шероховатости, используя шкурку 120-го или 240-го номера. Дальнейшие действия — нанесение шпаклевки и покраска.

Обратите внимание! Грунт должен высыхать естественным путем, нельзя ускорять процесс с применением фена. Таким образом только верхний слой просушится, образуя корочку, под которой ничего уже не высохнет.

Гели и кислоты

Чтобы ликвидировать возникшие при сварке цветовые переходы и оксидные отложения применяется кислотная обработка металла гелями и кислотами. Происходит процедура в следующем порядке:

- сварное изделие охлаждается до температуры 50°С;

- шовные соединения тщательно очищаются от окалин и загрязнений металлической щеткой;

- предварительно подготовленный состав наносится на спай и выдерживается в течение 30 минут;

- химикаты тщательно смываются большим количеством воды.

Некоторым из химических веществ характерна повышенная пожароопасность, поэтому необходимо строгое соблюдение техники безопасности.

Возможна также термообработка сварочных швов, но такая технология как правило используется в профессиональных автосервисах и с применением специализированного оборудования.

Интересное видео

Герметик для сварочных швов автомобиля

Главная » Разное » Герметик для сварочных швов автомобиля

Шовный герметик для авто: виды, особенности, применение

В автомобильном и транспортном машиностроении шовные герметики используются довольно давно. Как правило, их применяют для изоляции различных стыков кузовов легковых и грузовых автомобилей, специальной техники, ж/д вагонов и т.д. Но наибольшее распространение они получили именно в автопромышленности.

Как правило, их применяют для изоляции различных стыков кузовов легковых и грузовых автомобилей, специальной техники, ж/д вагонов и т.д. Но наибольшее распространение они получили именно в автопромышленности.

Что представляет собой шовный герметик для авто? Рассмотрим в данной статье.

Виды шовных герметиков

Герметик для кузова автомобиля по форме выпуска бывает следующих видов:

- В тубе (картридж) 300 мл

- В банке 1 кг

- Ленточный

- В тюбике

- Распыляемый

Первый вид является самым распространенным и широко применяемым. Это однокомпонентные составы, используемые при герметизации различных швов. Наносится при помощи специального механического или пневматического пистолета. При помощи второго приспособления можно добиться почти заводского качества шва. Герметики в тубах бывают серые, белые, черные, красные и других цветов. Применяется для багажника, капота, моторного отсека, внутренних частей дверей и т. п.

п.

Герметики в банке предназначены для нанесения кистью. Это однокомпонентные составы, которые применяются для склеивания металлических элементов, заполнения сварных и стыковочных швов. Такие материалы отлично защищают от коррозии и воздействия воды. Бывают черными, белыми, бежевыми и серыми. Применяется для багажного и моторного отсеков, пространства под бамперами и на других элемента кузова.

Ленточные кузовные герметики позволяют создавать идеально ровные швы. Они очень удобны в применении, не требуют сушки и могут быть сразу окрашены.

Герметики в тюбиках применяются для небольших работ. По характеристикам и назначению схожи с обычными материалами в картриджах или банках. Могут быть белыми, серыми, бежевыми, черными.

Распыляемые герметики – это однокомпонентные составы на основе MS-полимеров. Такие материалы отверждаются за счет влаги, которая содержится в воздухе. Наносятся такие герметики при помощи специального пневматического пистолета.

По составу кузовные герметики бывают силиконовыми, полиуретановыми, силанмодицифированными.

Для герметизации швов силиконовые составы используют редко. Это обусловлено тем, что по сравнению с MS-полимерами и полиуретанами они более эластичны, а также не могут окрашиваться. Помимо этого, силиконовые составы по сравнению с другими материалами стоят несколько дороже.

Полиуретановые герметики – это основной вид материалов, применяемый при кузовном ремонте. Они отличаются очень высокой прочностью, упругостью и другими потребительскими свойствами. При их использовании следует помнить, что полиуретаны плохо переносят воздействие ультрафиолета, поэтому их нужно наносить в местах, недоступных для УФ-излучения. Эти герметики также могут окрашиваться любыми видами красок. Требуют грунтования перед нанесением.

Силанмодицицированные (MS-полимеры) составы – это гибридные герметики. Они являются более современными, чем полиуретаны, а также не требуют предварительного грунтования. MS-полимеры устойчивы к воздействию ультрафиолета, могут окрашиваться и обладают высокой прочностью. Такие герметики могут быть как выдавливаемые (картридж), так и распыляемые.

MS-полимеры устойчивы к воздействию ультрафиолета, могут окрашиваться и обладают высокой прочностью. Такие герметики могут быть как выдавливаемые (картридж), так и распыляемые.

Особенности применения

Назначение и функциональность кузовных герметиков зависит от компонентов, из которых они изготовлены. Это влияет на свойства материала, цвет, область применения и стоимость.

Некоторые герметики требуют для нанесения специального оборудования, поэтому перед покупкой следует ознакомиться с инструкцией или проконсультироваться с продавцом. Например, некоторые силанмодифицированные составы наносятся методом распыления, поэтому для их использования понадобится специальный пневматический пистолет.

Независимо от типа применяемого материала кузовной герметик должен наноситься на сухую, чистую и обезжиренную поверхность. Некоторые составы требуют дополнительного грунтования основания.

Количество материала рассчитывается исходя из объема и продолжительности работ. Для автомастерских, специализирующихся на кузовном ремонте, одного картриджа может быть недостаточно, а обычному автовладельцу для выполнения небольших работ может хватить и тюбика 150 мл.

Для автомастерских, специализирующихся на кузовном ремонте, одного картриджа может быть недостаточно, а обычному автовладельцу для выполнения небольших работ может хватить и тюбика 150 мл.

Популярные продукты

На рынке представлено немало герметиков, предназначенных для выполнения кузовного ремонта. Рассмотрим некоторые из них.

Merbenit XS55

Высокопрочный эластичный материал (прочность на разрыв 4 Н/мм2) на силанмодифицированной основе (SMP). Обладает высокой адгезией ко многим основаниям. Используется для герметизации сварных швов. Помимо этого, применяется в металлургии, климатической и вентиляционной технике, производстве автомобилей, контейнеров, грузовых вагонов, полимеров, в приборо- и машиностроении.

Преимущества:

- Устойчив к соленой воде, алифатическим растворителям, маслам, растворам щелочей и неорганических кислот

- Высокая стойкость к вибрациям и ударам

- Может окрашиваться

- Не разрушается при атмосферных воздействиях

- Не содержит силикона, изоцината и растворителей

- Без запаха

BODY 999

Полиуретановый герметик с минимальной усадкой. Не дает трещин даже при нанесении толстого слоя материала. Применяется для герметизации кузовных стыков, сварных швов, заполнения пустот и т.п. Не рекомендуется для нанесения в местах, подверженных воздействию УФ-излучения.

Не дает трещин даже при нанесении толстого слоя материала. Применяется для герметизации кузовных стыков, сварных швов, заполнения пустот и т.п. Не рекомендуется для нанесения в местах, подверженных воздействию УФ-излучения.

Преимущества:

- Минимальная усадка

- Не растекается даже на вертикальных поверхностях

- Обладает высокой адгезией к различным основаниям

- Может окрашиваться после высыхания

- Не растрескивается

- Длительный срок службы

3M 08537

Нитрилкаучуковый герметик. Применяется для обработки тонким слоем стыков внутри багажника, внутренних частей дверей, мест крепления амортизаторов уплотнения сварных швов и болтовых соединений. Наносится кистью.

Преимущества: