Повреждения вакуумного насоса · Technipedia · Motorservice

Установки

Назад к поиску

Информация о диагностике

нехватка смазочного масла из-за неправильного монтажа

Почему вакуумный насос может выйти из строя? Какова причина снижения мощности торможения и ухудшения работы вакуумного усилителя тормозов? Является ли причиной нехватка смазочного масла? Это возможно в случае использования вакуумных насосов, которые приводятся в действие от распределительного вала. О том, почему вакуумный насос может сломаться и как можно предотвратить его выход из строя, вы узнаете здесь.

| Автомобиль | Идентификационный код двигателя | вакуумный насос |

Pierburg Nr. | ||

| Citroën, Fiat, Peugeot c дизельным двигателем 1,8/1,9 л | XUD7, XUD9A, XUD9AU, XUD9TE, XUD9Y, D9B | 7.24808.11.0 |

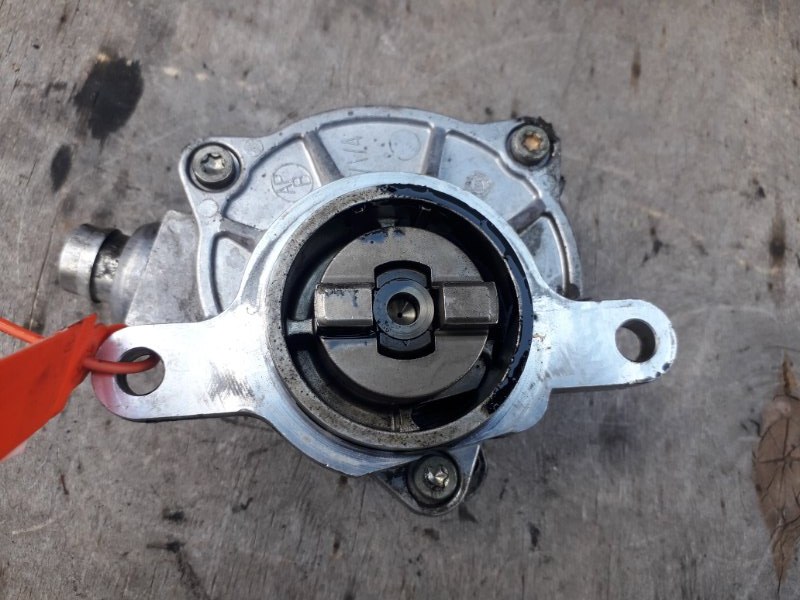

Вакуумный насос, смонтированный на головке

блока цилиндров

Возможные претензии:

- сохраняющееся тормозное усилие

- потеря тормозного усилия

- полный выход из строя вакуумного насоса.

насоса маслом для смазки

При проведении проверки в условиях мастерской устанавливается, что вакуумный насос вышел из строя по причине недостаточного количества масла для его смазки. Это касается только автомобилей с указанными выше идентификационными кодами, у которых установлен вакуумный насос, приводимый в действие кулачковым распределительным валом. Вакуумные насосы, приводимые в действие от клинового ремня, не подвергаются такому повреждению.

Причина:

При замене головки блока цилинд-ров в течение ремонта двигателя не был удалён запорный винт, который запирает отверстие, через которое поступает масло для смазки вакуумного насоса.

действие от кулачкового распределительного вала, этот запорный винт должен быть удалён из головки блока цилиндров. Если это не сделано, уже через короткий промежуток рабочего времени происходит полное разрушение вакуумного насоса по

причине отсутствия смазки.

УКАЗАНИЕ

Перед установкой нового вакуумного насоса необходимо проверить, работает ли система смазки!

Ключевые слова :

вакуумный насосГруппы продуктов :

Группы продуктов на ms-motorservice.com

Это вас тоже могло бы заинтересовать

Информация о диагностике

Стук

из-за масляного шлама в вакуумном насосе

Информация о диагностике

Повреждения вакуумных насосов из-за недостаточного снабжения смазочным маслом

Что произойдет в случае недостаточной смазки вакуумного насоса? Какие повреждения могут возникнуть? Как проверить подачу смазочного масла? Какие существуют варианты снабжения смазочным маслом? Ответы вы.

Информация о диагностике

Повреждения вакуумного насоса из-за его несоответствия

Установка несоответствующего насоса может стать причиной серьезного и дорогостоящего повреждения двигателя. Какой вакуумный насос подходит к тому или иному двигателю? Как правильно установить вакуумный…

Только для специалистов. Мы сохраняем за собой право на изменения и несоответствие рисунков. Информацию об идентификации и замене см. в соответствующих каталогах или в системах, основанных на TecAlliance.

Использование куки и защита данных

Группа Motorservice использует на Вашем устройстве файлы куки с целью оптимального оформления и постоянного улучшения своих веб-страниц, а также в статистических целях. Здесь Вы найдете дополнительную информацию об использовании куки, наши Выходные данные и Указания по защите персональных данных.

Нажатием кнопки «OK» Вы подтверждаете, что Вы приняли к сведению информацию о файлах куки, заявление о защите данных и выходные данные. Ваши настройки в отношении файлов куки для данного веб-сайта Вы можете изменитьв любое время [ссылка]

Ваши настройки в отношении файлов куки для данного веб-сайта Вы можете изменитьв любое время [ссылка]

Установки приватности

Мы придаем большое значение прозрачности в вопросе защиты персональных данных. На наших страницах Вы получите точную информацию о том, какие настройки Вы можете выбрать и какие функции они выполняют. Выбранную Вами настройку Вы можете изменить в любое время. Независимо от выбранной Вами настройки, мы не будем определять Вашу личность (за исключением тех случаев, когда Вы однозначно ввели свои данные, например, в контактных формах). Информацию об удалении файлов куки Вы найдете в справке Вашего браузера. Дополнительная информация приводится вЗаявлении о защите данных.

Измените свои настройки приватности путем нажатия на соответствующие кнопки

- Необходимость

- Комфорт

- Статистика

Необходимость

Файлы куки, необходимые для работы веб-сайта, обеспечивают его надлежащее функционирование. При отсутствии файлов куки возможно появление ошибок и сообщенийоб ошибках.

При отсутствии файлов куки возможно появление ошибок и сообщенийоб ошибках.

Данный веб-сайт будет выполнять следующее:

- сохранять файлы куки, необходимые для работы веб-сайта.

- сохранять настройки, выполненные Вами на данном сайте.

При этой настройке данный веб-сайт ни в коем случае не будет выполнять следующее:

- сохранять Ваши настройки, например, выбор языка или баннер куки, чтобы Вы не выполняли их заново.

- анонимно анализировать посещаемость нашего веб-сайта и использовать эту информацию для его оптимизации.

- определять Вашу личность (за исключением тех случаев, когда Вы однозначно ввели свои данные, например, в контактных формах).

Комфорт

Файлы куки делают посещение Вами веб-сайта более удобным и комфортным, сохраняя, например, определенные настройки, чтобы Вам не приходилось заново выполнятьих каждый раз при посещении сайта.

Данный веб-сайт будет выполнять следующее:

- сохранять файлы куки, необходимые для работы веб-сайта.

- сохранять Ваши настройки, например, выбор языка или баннер куки, чтобы Вы не выполняли их заново.

При этой настройке данный веб-сайт ни в коем случае не будет выполнять следующее:

- анонимно анализировать посещаемость нашего веб-сайта и использовать эту информацию для его оптимизации.

- определять Вашу личность (за исключением тех случаев, когда Вы однозначно ввели свои данные, например, в контактных формах).

Разумеется, что мы всегда согласны с настройкой Do Not Track (DNT) Вашего браузера. В этом случае не устанавливаются отслеживающие файлы куки и не загружаются функции отслеживания.

Техническое обслуживание вакуумного насоса Jurop

Для эффективного использования и корректного техобслуживания вакуумного насоса Jurop специалисты рекомендуют четко следовать всем требованиям руководства по эксплуатации, предоставленного производителем. ТО насоса рассматриваемой модели состоит из следующих основных процедур:

ТО насоса рассматриваемой модели состоит из следующих основных процедур:

Смазка

Эксплуатация оборудования подразумевает периодическую проверку подачи смазки, которая выполняется через специальное смотровое стекло. В случае, когда масло капает нерегулярно, необходимо прервать работу вакуумного насоса и выполнить проверку уровня смазки и/или состояния масляной системы.

Также необходимо каждый день сливать смазку из масляного сепаратора и вытяжного вентилятора, меняя её на новую. Проверка уровня масла должна осуществляться перед каждым запуском механизма, поскольку недостаточное количество смазки или её отсутствие повлечет перегрев механизмов и повреждение насоса.

Обратите внимание, что уменьшать расход масла категорически не рекомендуется. Значения оптимального расхода указаны в руководстве.

Контроль параметров

Уровень вакуума насоса Jurop также подлежит систематической проверке. На износ деталей оборудования могут указывать значения вакуума, которые ниже номинальных.

Обнаружив отклонения от номинальных параметров, требуется произвести измерения и определить величину износа или же выполнить основательную чистку внутренних поверхностей оборудования.

Температура охладителя

Температурные значения охлаждающей жидкости, которая используется в вакуумном насосе Jurop, ни при каких обстоятельствах не могут быть выше 60 градусов по Цельсию. В случаях, когда температура выше указанных предельных значений, необходимо выполнить тщательную проверку охладительной системы, а также промониторить работу механизма на предмет различных сбоев.

Всасывание жидкостей

Случаются ситуации, когда в насос попадает жидкость из бака, что указывает на поломку первичной или вторичной системы отключения. Решением проблемы является промывка насоса дизтопливом путем его всасывания через магистральный кран. Пропустив около двух литров дизельного топлива, кран необходимо закрыть, после чего проверить эксплуатационные показатели оборудования.

Вся процедура не должна занимать более тридцати секунд. Если нужно повторить операцию, то необходимо подождать 10 минут. После завершения работ из маслоуловителя обязательно нужно слить дизтопливо.

Если нужно повторить операцию, то необходимо подождать 10 минут. После завершения работ из маслоуловителя обязательно нужно слить дизтопливо.

Проверка износа лопаток

Данная операция обычно выполняется без снятия насоса. Для этого необходимо выкрутить заглушку, вставить шток и провернуть вал. После этого контрольным штоком делаются заметки на роторе и в канавке лопатки, расстояние между которыми не должно превышать 10 миллиметров. В противном случае лопатка подлежит демонтажу и замене, как указано в руководстве.

Замена лопаток

Эта процедура предусматривает четкую последовательность действий, которая включает;

- удаление охлаждающей жидкости

- демонтаж трубки подачи масла;

- снятие шпонки;

- выкручивание гаек;

- демонтаж лопатки;

- очистку канала ротора;

- установку новой детали;

- замену прокладки;

- смазку деталей и подшипников;

- обеспечение соосного положения фланца;

- сбор узла и затягивание гаек;

- заполнение антифризом системы охлаждения;

- установку трубопроводной магистрали.

Очистка фильтров

Фильтры нуждаются в очистке, как при еженедельном регламентном техобслуживании, так и при всасывании насосом жидкости из бака. Процедура включает:

- демонтаж картриджа;

- очистку дизтопливом или моющим средством;

- продувку воздушной струей под давлением;

- установку фильтра на место.

Еженедельное ТО насосов Jurop

Регламентные работы, которые выполняются для обеспечения работоспособности вакуумного насоса каждую неделю, затрагивают следующие узлы:

Предохранительный клапан

Периодической проверке и очистке от загрязнений подлежат предохранительные клапаны сброса вакуума и сброса давления.

Фильтр на всасывании

Очистка фильтра выполняется посредством дизтоплива или же специального моющего состава. Финальный этап подразумевает продуву направленной струей воздуха под давлением.

Невозвратный клапан

Данная деталь подлежит замене в случаях, когда присутствуют нехарактерные вибрации при работающем насосном оборудовании.

Помимо всего вышесказанного, специалисты рекомендуют раз в год обращаться к услугам опытных мастеров, которые могут выполнить полную проверку и диагностику вакуумного насоса Jurop, а также качественно и быстро провести сервисное обслуживание с заменой всех изношенных деталей.

В завершение особо отметим, что ресурс деталей, подверженных износу, не превышает трех лет. После истечения этого срока их необходимо заменить.

Вернуться к списку статей

Ремонт Опель Корса Замена и проверка вакуумного насоса сервопривода тормозного усилителя (дизельные модели) Opel Corsa

- Руководства по ремонту

- Руководство по ремонту Опель Корса 1993-2000 г.в.

- Замена и проверка вакуумного насоса сервопривода тормозного усилителя (дизельные модели)

Замена и проверка вакуумного насоса сервопривода тормозного усилителя (дизельные модели)

Замена

Вакуумный насос создает разрежение, необходимое для работы усилителя тормозов. |

| |||||

Проверка

|

Скачать информацию со страницы

↓ Комментарии ↓

1. Автомобили Opel Corsa B, Tigra и Combo – аннотация

1.0 Автомобили Opel Corsa B, Tigra и Combo – аннотация

1.2 Идентификационные номера автомобиля

1.3 Приобретение запасных частей

1.4 Технология обслуживания, инструмент и оборудование рабочего места

1.5 Поддомкрачивание и буксировка

1.6 Запуск двигателя от вспомогательного источника питания

1.7 Проверки готовности автомобиля к эксплуатации

1.8 Автомобильные химикалии, масла и смазки

1.9 Диагностика неисправностей

2. Органы управления и приемы эксплуатации

2.0 Органы управления и приемы эксплуатации

2.1 Панель приборов

2.2 Информационный дисплей

2.3 Дополнительные электронные приборы

2.4 Доступ, защита

2.5 Освещение салона

2.6 Элементы систем безопасности автомобиля

2.7 Оборудование салона

2.8 Комфорт

2. 9 Приемы эксплуатации

9 Приемы эксплуатации

3. Настройки и текущее обслуживание автомобиля

3.0 Настройки и текущее обслуживание автомобиля

3.1 График текущего обслуживания

3.2 Общая информация

3.3 Общие сведения о настройках и регулировках

3.4 Проверки уровней жидкостей

3.5 Проверка состояния шин и давления их накачки, ротация колес

3.6 Замена двигательного масла и масляного фильтра

3.7 Проверка состояния и замена ремня привода вспомогательных агрегатов

3.8 Удаление отстоя из топливного фильтра дизельного двигателя

3.9 Проверка состояния и замена расположенных в двигательном отсеке шлангов

3.10 Проверка состояния компонентов

3.11 Проверка, обслуживание и зарядка

3.12 Проверка состояния и замена щеток

3.13 Проверка системы выпуска отработавших газов

3.14 Проверка тормозной системы

3.15 Проверка электрооборудования

3.16 Контроль состояния антикоррозионного покрытия кузова и днища автомобиля

3.17 Проверка и регулировка оборотов холостого хода и максимальных оборотов

3.18 Замена фильтрующего элемента

3. 19 Проверка и обслуживание

3.20 Замена топливного фильтра

3.21 Проверка состава отработавших газов

3.22 Смазывание замков, петель и упоров

3.23 Осмотр компонентов подвески

3.24 Проверка и регулировка клапанных зазоров на дизельном двигателе

3.25 Замена свечей зажигания

3.26 Проверка регулировки педали сцепления

3.27 Замена тормозной жидкости

3.28 Замена ATF

19 Проверка и обслуживание

3.20 Замена топливного фильтра

3.21 Проверка состава отработавших газов

3.22 Смазывание замков, петель и упоров

3.23 Осмотр компонентов подвески

3.24 Проверка и регулировка клапанных зазоров на дизельном двигателе

3.25 Замена свечей зажигания

3.26 Проверка регулировки педали сцепления

3.27 Замена тормозной жидкости

3.28 Замена ATF

4. Двигатели

4.0 Двигатели

4.1 Общая информация

4.2 Проверка компрессионного давления в цилиндрах и параметров двигательного масла

4.3 Диагностика состояния двигателя с применением вакуумметра

4.4. Процедуры ремонта бензиновых двигателей SOHC без извлечения их из автомобиля

4.5. Процедуры ремонта бензиновых двигателей DOHC без извлечения их из автомобиля

4.6. Процедуры ремонта дизельных двигателей без извлечения их из автомобиля

4.7. Общий и капитальный ремонт двигателя

5. Системы охлаждения двигателя, отопления салона и кондиционирования воздуха

5.0 Системы охлаждения двигателя, отопления салона и кондиционирования воздуха

5. 1 Общая информация и меры предосторожности

5.2 Антифриз — общие сведения

5.3. Система охлаждения двигателя

5.4. Системы вентиляции, отопления салона и кондиционирования воздуха

1 Общая информация и меры предосторожности

5.2 Антифриз — общие сведения

5.3. Система охлаждения двигателя

5.4. Системы вентиляции, отопления салона и кондиционирования воздуха

6. Системы питания, выпуска и снижения токсичности отработавших газов

6.0 Системы питания, выпуска и снижения токсичности отработавших газов

6.1. Система питания

6.2. Система впрыска топлива бензиновых двигателей

6.3. Система впрыска топлива дизельного двигателя

6.4. Системы выпуска и снижения токсичности отработавших газов

7. Системы электрооборудования двигателя

7.0 Системы электрооборудования двигателя

7.1 Общая информация и меры предосторожности

7.2. Электронная система управления зажиганием (и впрыском) бензиновых двигателей

7.3. Системы преднакала и подогрева топлива дизельного двигателя

7.4. Системы заряда и запуска

8. Ручная 5-ступенчатая коробка переключения передач

8.0 Ручная 5-ступенчатая коробка переключения передач

8.1 Общая информация

8.2 Регулировка привода переключения передач

8. 3 Снятие и установка РКПП

8.4 Ремонт РКПП — общая информация

3 Снятие и установка РКПП

8.4 Ремонт РКПП — общая информация

9. Автоматическая 4-ступенчатая трансмиссия

9.0 Автоматическая 4-ступенчатая трансмиссия

9.1 Общая информация

9.2 Регулировка механизма выбора передач

9.3 Снятие и установка троса выбора передач

9.4 Снятие и установка сборки рычага селектора АТ

9.5 Снятие и установка АТ

9.6 Капитальный ремонт АТ — общая информация

10. Сцепление и приводные валы

10.0 Сцепление и приводные валы

10.1 Общая информация

10.2. Сцепление

10.3. Приводные валы

11. Тормозная система

11.0 Тормозная система

11.1 Общая информация

11.2 Система антиблокировки тормозов (ABS) — общая информация и коды неисправностей

11.3 Прокачка тормозной системы

11.4 Проверка состояния и замена тормозных линий и шлангов

11.5 Замена колодок дисковых тормозных механизмов передних колес

11.6 Снятие и установка тормозных башмаков

11.7 Замена тормозных накладок барабанных тормозов

11.8 Проверка состояния, снятие и установка тормозного диска

11. 9 Снятие, проверка состояния и установка тормозного барабана

11.10 Снятие, восстановительный ремонт и установка суппортов дисковых тормозных механизмов передних колес

11.11 Снятие, обслуживание и установка колесных цилиндров барабанных тормозных механизмов задних колес

11.12 Проверка исправности функционирования и герметичности вакуумного усилителя тормозов

11.13 Замена и проверка вакуумного насоса сервопривода тормозного усилителя (дизельные модели)

11.14 Регулировка привода стояночного тормоза

11.15 Снятие и установка тросов привода стояночного тормоза

11.16 Замена датчика-выключателя стоп-сигналов

11.17 Клапан-регулятор давления в гидравлических контурах тормозных механизмов задних колес

9 Снятие, проверка состояния и установка тормозного барабана

11.10 Снятие, восстановительный ремонт и установка суппортов дисковых тормозных механизмов передних колес

11.11 Снятие, обслуживание и установка колесных цилиндров барабанных тормозных механизмов задних колес

11.12 Проверка исправности функционирования и герметичности вакуумного усилителя тормозов

11.13 Замена и проверка вакуумного насоса сервопривода тормозного усилителя (дизельные модели)

11.14 Регулировка привода стояночного тормоза

11.15 Снятие и установка тросов привода стояночного тормоза

11.16 Замена датчика-выключателя стоп-сигналов

11.17 Клапан-регулятор давления в гидравлических контурах тормозных механизмов задних колес

12. Подвеска и рулевое управление

12.0 Подвеска и рулевое управление

12.1 Общая информация

12.2. Передняя подвеска

12.3. Задняя подвеска

12.4. Рулевое управление

13. Кузов

13.0 Кузов

13.1 Общая информация и меры предосторожности

13.2 Уход за компонентами кузова и днища автомобиля

13. 3 Уход за виниловыми элементами отделки

13.4 Уход за обивкой и ковровыми покрытиями салона

13.5 Ремонт незначительных повреждений кузовных панелей

13.6 Ремонт серьезно поврежденных кузовных панелей

13.7 Обслуживание петель и замков автомобиля

13.8 Замена ветрового и прочих фиксированных стекол

13.9 Снятие и установка накладки и несущей балки бамперов

13.10 и установка декоративной решетки радиатора (модели с 03.1997 г. вып.)

13.11 Снятие и установка локера колесной арки

13.12 Снятие и установка панели обтекателя ветрового стекла

13.13 Снятие и установка капота

13.14 Замена петель капота

13.15 Снятие и установка переднего крыла

13.16 Замена накладки задней колесной арки (модели Corsa и Combo)

13.17 Снятие и установка облицовки дверей

13.18 Снятие и установка стекла передней двери

13.19 Снятие и установка стекла задней двери (модель Corsa)

13.20 Снятие и установка стеклоподъемника

13.21 Снятие и установка наружной ручки двери

13.22 Снятие и установка цилиндра замка передней двери

13.23 Снятие и установка замка двери

13.

3 Уход за виниловыми элементами отделки

13.4 Уход за обивкой и ковровыми покрытиями салона

13.5 Ремонт незначительных повреждений кузовных панелей

13.6 Ремонт серьезно поврежденных кузовных панелей

13.7 Обслуживание петель и замков автомобиля

13.8 Замена ветрового и прочих фиксированных стекол

13.9 Снятие и установка накладки и несущей балки бамперов

13.10 и установка декоративной решетки радиатора (модели с 03.1997 г. вып.)

13.11 Снятие и установка локера колесной арки

13.12 Снятие и установка панели обтекателя ветрового стекла

13.13 Снятие и установка капота

13.14 Замена петель капота

13.15 Снятие и установка переднего крыла

13.16 Замена накладки задней колесной арки (модели Corsa и Combo)

13.17 Снятие и установка облицовки дверей

13.18 Снятие и установка стекла передней двери

13.19 Снятие и установка стекла задней двери (модель Corsa)

13.20 Снятие и установка стеклоподъемника

13.21 Снятие и установка наружной ручки двери

13.22 Снятие и установка цилиндра замка передней двери

13.23 Снятие и установка замка двери

13. 24 Защита от замерзания замков и уплотнений

13.25 Снятие и установка наружного зеркала и э/мотора его привода

13.26 Снятие и установка корпуса наружного зеркала

13.27 Снятие, установка и регулировка двери

13.28 Снятие и установка двери задка (модели Corsa и Tigra)

13.29 Снятие и установка замка двери задка (модели Corsa и Tigra)

13.30 Снятие, установка, разборка и сборка наружной ручки и цилиндра замка двери задка (модель Corsa)

13.31 Натяжитель ремня безопасности

13.32 Меры безопасности при обращении с аварийным преднатяжителем ремня безопасности и боковой подушкой безопасности

13.33 Снятие и установка переднего сиденья

13.34 Снятие и установка заднего сиденья

13.35 Снятие и установка центральной консоли

13.36 Снятие и установка боковой облицовки ножного колодца переднего пассажира

13.37 Снятие и установка вещевого ящика

13.38 Снятие и установка внутреннего зеркала и установка пластины его крепления

13.39 Снятие и установка панели приборов

13.40 Сдвижная панель крыши

24 Защита от замерзания замков и уплотнений

13.25 Снятие и установка наружного зеркала и э/мотора его привода

13.26 Снятие и установка корпуса наружного зеркала

13.27 Снятие, установка и регулировка двери

13.28 Снятие и установка двери задка (модели Corsa и Tigra)

13.29 Снятие и установка замка двери задка (модели Corsa и Tigra)

13.30 Снятие, установка, разборка и сборка наружной ручки и цилиндра замка двери задка (модель Corsa)

13.31 Натяжитель ремня безопасности

13.32 Меры безопасности при обращении с аварийным преднатяжителем ремня безопасности и боковой подушкой безопасности

13.33 Снятие и установка переднего сиденья

13.34 Снятие и установка заднего сиденья

13.35 Снятие и установка центральной консоли

13.36 Снятие и установка боковой облицовки ножного колодца переднего пассажира

13.37 Снятие и установка вещевого ящика

13.38 Снятие и установка внутреннего зеркала и установка пластины его крепления

13.39 Снятие и установка панели приборов

13.40 Сдвижная панель крыши

14. Бортовое электрооборудование

14. 0 Бортовое электрооборудование

14.1 Общая информация и меры предосторожности

14.2 Поиск причин отказов электрооборудования

14.3 Предохранители — общая информация

14.4 Реле — общая информация и проверка исправности функционирования

14.5 Снятие и установка э/мотора единого замка

14.6 Регулировка дальности света

14.7 Снятие и установка переключателя и э/мотора регулировки дальности света (Модели Corsa и Combo)

14.8 Снятие и установка выключателя обогрева сиденья

14.9 Снятие и установка клаксона

14.10 Противоугонное устройство и сигнализация

14.11 Замена ламп накаливания в фарах

14.12 Замен ламп накаливания приборов наружного освещения

14.13 Замена ламп накаливания в фарах, парковочных огнях и передних указателях поворота модели Tigra

14.14 Замена ламп накаливания освещения салона, багажного отделения и вещевого ящика

14.15 Снятие и установка фары

14.16 Регулировка фар

14.17 Снятие и установка заднего комбинированного фонаря

14.18 Снятие и установка противотуманной фары

14.19 Снятие и установка комбинации приборов

14.

0 Бортовое электрооборудование

14.1 Общая информация и меры предосторожности

14.2 Поиск причин отказов электрооборудования

14.3 Предохранители — общая информация

14.4 Реле — общая информация и проверка исправности функционирования

14.5 Снятие и установка э/мотора единого замка

14.6 Регулировка дальности света

14.7 Снятие и установка переключателя и э/мотора регулировки дальности света (Модели Corsa и Combo)

14.8 Снятие и установка выключателя обогрева сиденья

14.9 Снятие и установка клаксона

14.10 Противоугонное устройство и сигнализация

14.11 Замена ламп накаливания в фарах

14.12 Замен ламп накаливания приборов наружного освещения

14.13 Замена ламп накаливания в фарах, парковочных огнях и передних указателях поворота модели Tigra

14.14 Замена ламп накаливания освещения салона, багажного отделения и вещевого ящика

14.15 Снятие и установка фары

14.16 Регулировка фар

14.17 Снятие и установка заднего комбинированного фонаря

14.18 Снятие и установка противотуманной фары

14.19 Снятие и установка комбинации приборов

14. 20 Снятие и установка измерительных приборов и указателей

14.21 Снятие и установка контрольных ламп и печатной платы комбинации приборов

14.22 Замена лампы подсветки панели блока управления отоплением

14.23 Снятие и установка подрулевого переключателя

14.24 Снятие и установка выключателей задней туманной фары (противотуманной фары) и обогрева сидений

14.25 Снятие и установка переключателя наружного и внутреннего освещения

14.26 Снятие и установка выключателя аварийной сигнализации

14.27 Снятие и установка цилиндра замка зажигания и его контактного элемента

14.28 Установка радиоприемника

14.29 Снятие и установка динамиков

14.30 Установка антенны

14.31 Снятие и установка стеклоочистителя ветрового стекла

14.32 Снятие и установка э/мотора переднего стеклоочистителя

14.33 Снятие и установка э/мотора заднего стеклоочистителя

14.34 Снятие и установка резервуара и насоса стеклоомывателя

14.35 Проверка К/Л низкого уровня тормозной жидкости

14.36 Проверка исправности функционирования и восстановительный ремонт обогревателя заднего стекла

14.

20 Снятие и установка измерительных приборов и указателей

14.21 Снятие и установка контрольных ламп и печатной платы комбинации приборов

14.22 Замена лампы подсветки панели блока управления отоплением

14.23 Снятие и установка подрулевого переключателя

14.24 Снятие и установка выключателей задней туманной фары (противотуманной фары) и обогрева сидений

14.25 Снятие и установка переключателя наружного и внутреннего освещения

14.26 Снятие и установка выключателя аварийной сигнализации

14.27 Снятие и установка цилиндра замка зажигания и его контактного элемента

14.28 Установка радиоприемника

14.29 Снятие и установка динамиков

14.30 Установка антенны

14.31 Снятие и установка стеклоочистителя ветрового стекла

14.32 Снятие и установка э/мотора переднего стеклоочистителя

14.33 Снятие и установка э/мотора заднего стеклоочистителя

14.34 Снятие и установка резервуара и насоса стеклоомывателя

14.35 Проверка К/Л низкого уровня тормозной жидкости

14.36 Проверка исправности функционирования и восстановительный ремонт обогревателя заднего стекла

14. 37. Схемы электрических соединений — общая информация

37. Схемы электрических соединений — общая информация

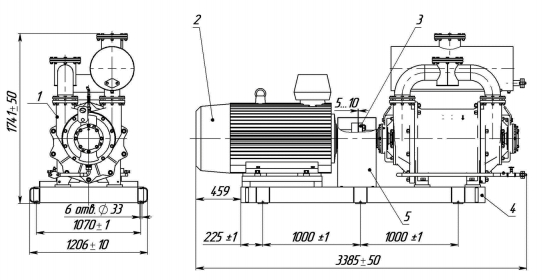

Обслуживание и ремонт пластинчато-роторных вакуумных насосов с циркуляционной смазкой серии RS

- Вакуумные насосы серии RS предназначены для откачивания неагрессивных к материалам конструкции и рабочей жидкости пожаро — и взрывобезопасных нетоксичных газов с температурой до +40 °С.

- Насосы разработаны для тяжелых режимов эксплуатации на промышленных предприятиях.

- Длительная работа насоса возможна при давлении на всасывании не более 200…5000 Па.

- При большем давлении на всасывании возможно образование большого количества масляного тумана в выхлопе насоса.

- В насосе предусмотрен встроенный обратный клапан на всасывающем патрубке, который предотвращает высасывание масла из насоса при его выключении.

- При работе с воздухом, содержащим большое количество паров воды, следует установить на всасывании фильтр-водоотделитель.

Обслуживание насоса

Итак, чтобы перейти непосредственно к обслуживанию насоса серии RS необходимо отключить его от сети питания и дождаться его полного остывания, так как во время работы корпус насоса может нагреваться до +80 °С. Основными пунктами для выполнения при обслуживание пластинчато-роторных вакуумных насосов с циркуляционной смазкой серии RS являются:

Основными пунктами для выполнения при обслуживание пластинчато-роторных вакуумных насосов с циркуляционной смазкой серии RS являются:

- Проверка масла.

- Замена масла.

- Слив масла.

- Очистка фильтров.

Проверка масла

Используйте только чистое масло и регулярно проверяйте масло на наличие загрязнений.

- Проверка уровня масла: Уровень масла должен находиться по центру индикатора. Добавьте, или слейте лишнее масло, если это необходимо.

- Проверка качества масла: Регулярно проверяйте качество масла. Если оно изменило цвет, то его следует заменить.

Замена масла

Заменять масло необходимо если:

- Оно загрязнено посторонними примесями.

- Со временем рабочие характеристики насоса ухудшаться.

- Насос работает первые 100 часов после покупки насоса.

- Насос отработал 2000 часов на одном масле.

Внимание:

- Перекачиваемые среды не должны вступать в химическую реакцию с маслом насоса.

Не сливайте масло из насоса, пока он не остыл!

Не сливайте масло из насоса, пока он не остыл! - Следует использовать масло, рекомендованное заводом — изготовителем.

- Производитель гарантирует, что насос будет выдавать заявленные характеристики только при использовании рекомендованного масла.

- Возможно использование вакуумных масел ВМ-1С, ВМ-4, ВМ-5.

- Для работы при температуре от 0 ºС до +10 ºС, следует использовать масло вязкостью ISO-CG23.

- Для работы при температуре от +10 ºС до +40 ºС, следует использовать масло вязкостью ISO-VG100.

Слив масла

- Отверните винт из отверстия для слива масла (см. рисунок ниже) и оставьте на некоторое время до прекращения слива масла.

- Затем заверните винт на место и включите насос на 10 секунд. Это нужно для того, чтобы масло вытекло из насоса в емкость для масла (см. рисунок ниже).

- Снова выверните винт сливного отверстия и слейте остатки масла.

- Проверьте, не повреждено ли уплотнительное кольцо на винте и замените его в случае необходимости и заверните винт на место.

Внимание:

- Сливайте масло только после отключения насоса от сети!

Очистка фильтра

Во время работы насоса в фильтр на всасывающем патрубке могут попадать посторонние предметы, что может привести к снижению производительности насоса. Регулярно очищайте всасывающий фильтр.

Техническое обслуживание

Для вашего удобства мы сделали таблицу по техническому обслуживанию насосов с циркуляционной смазкой. В ней вы можете более детально ознакомиться с контролируемыми параметрами при ТО, операциями, необходимыми к выполнению, интервалами проверки и способами выполнения.

| Контролируемые параметры | Операции | Интервал проверки | Способ выполнения |

| 1 | Проверка уровня масла | Визуальный осмотр уровня в смотровом окне | Каждый день | Добавьте масло в насос, если его количества недостаточно |

| 2 | Проверка цвета масла | Визуальный осмотр в смотровом окне | Каждые 3 дня | Если масло стало темным, необходимо его заменить |

| 3 | Проверка уровня шума | Проверьте, не изменился ли шум при работе насоса | Каждый день | Смотрите следующий раздел по устранению неисправности |

| 4 | Проверка вибрации | Проверьте, не увеличилась ли вибрация при работе насоса | Каждые 3 дня | Проверьте затяжку винтов, крепления насоса |

| 5 | Проверка температуры насоса | Измерьте температуру насоса | Каждую неделю | Проверьте вентилятор электродвигателя |

| 6 | Проверка уплотнений | Визуальный осмотр | Каждую неделю | Замените на новые при необходимости |

| 7 | Проверка всасывающего фильтра | Проверьте фильтр на отсутствие загрязнений | Каждые 3 месяца | Очистите фильтр всасывающего патрубка |

| 8 | Первая замена масла | Слив старого масла и заправка нового | После 180 ч. | Слейте старое масло через сливную горловину, заправте новое через заливную горловину |

| 9 | Замена масла | Слив старого масла и заправка нового | Каждые 500 — 2000 ч. эксплуатации | Слейте старое масло через сливную горловину, заправте новое через заливную горловину |

| 10 | Замена масляного фильтра | Замена фильтра | Каждые 500 — 2000 ч. эксплуатации | Замените масляный фильтр |

| 11 | Замена выходного воздушного фильтра | Замена фильтра | Каждые 500 -2000 ч. эксплуатации | Замените выходной воздушный фильтр |

12 | Очистка всасывающего, газобаластного клапана, кожуха вентилятора | Чистка насоса | Каждые 1000 ч. | Продуть сжатым воздухом всасывающий и газобаластный клапан |

Деталировочный чертеж предназначен для заказа запчастей к насосу. Просто назовите нашим инженерам номера позиций, которые необходимо заменить.

Постгарантийное обслуживание

Наша сервисная служба всегда будет рада Вам помочь по окончанию гарантийного срока Вашего оборудования. Мы готовы предоставить следующий перечень работ:

- Диагностика и дефектация неисправного оборудования.

- Профилактические и регламентные работы.

- Ремонт и восстановление работоспособности оборудования.

- Настройка и регулировка оборудования.

На нашем складе всегда имеются все необходимые запчасти для проведения всех вышеперечисленных работ. Наши специалисты могут выполнить работу как на Вашей территории, так и на нашей сервисной зоне. Мы работаем со всеми крупными транспортными компаниями, и поэтому доставка оборудования до сервисной зоны и обратно клиенту не вызовет никаких проблем.

Мы будем рады помочь Вам в любом вопросе, связанным с работой нашего оборудования!

Устранение неисправностей

| Неисправность | Возможная причина | Методы устранения |

Насос не включается |

|

|

Насос не достигает заявленного остаточного давления |

|

|

Маленькая производительность насоса |

|

|

Повышенный шум/ шум нехарактерный для работающего насоса |

|

|

Насос нагревается сильнее, чем обычно |

|

|

Масло в вакуумной системе |

|

|

После выключения насоса давление в системе повышается слишком быстро |

|

|

Слишком много масла в выхлопной трубе |

|

|

Утечка масла в месте соединения насоса с э/д |

|

|

Деталировочный чертеж предназначен для заказа запчастей к насосу. Просто назовите нашим инженерам номера позиций, которые необходимо заменить.

Просто назовите нашим инженерам номера позиций, которые необходимо заменить.

Постгарантийное обслуживание

Наша сервисная служба всегда будет рада Вам помочь по окончанию гарантийного срока Вашего оборудования. Мы готовы предоставить следующий перечень работ:

- Диагностика и дефектация неисправного оборудования.

- Профилактические и регламентные работы.

- Ремонт и восстановление работоспособности оборудования.

- Настройка и регулировка оборудования.

На нашем складе всегда имеются все необходимые запчасти для проведения всех вышеперечисленных работ. Наши специалисты могут выполнить работу как на Вашей территории, так и на нашей сервисной зоне. Мы работаем со всеми крупными транспортными компаниями, и поэтому доставка оборудования до сервисной зоны и обратно клиенту не вызовет никаких проблем.

Мы будем рады помочь Вам в любом вопросе, связанным с работой нашего оборудования!

Устранение неисправностей

Деталировочный чертеж предназначен для заказа запчастей к насосу. Просто назовите нашим инженерам номера позиций, которые необходимо заменить.

Просто назовите нашим инженерам номера позиций, которые необходимо заменить.

Постгарантийное обслуживание

Наша сервисная служба всегда будет рада Вам помочь по окончанию гарантийного срока Вашего оборудования. Мы готовы предоставить следующий перечень работ:

- Диагностика и дефектация неисправного оборудования.

- Профилактические и регламентные работы.

- Ремонт и восстановление работоспособности оборудования.

- Настройка и регулировка оборудования.

На нашем складе всегда имеются все необходимые запчасти для проведения всех вышеперечисленных работ. Наши специалисты могут выполнить работу как на Вашей территории, так и на нашей сервисной зоне. Мы работаем со всеми крупными транспортными компаниями, и поэтому доставка оборудования до сервисной зоны и обратно клиенту не вызовет никаких проблем.

Мы будем рады помочь Вам в любом вопросе, связанным с работой нашего оборудования!

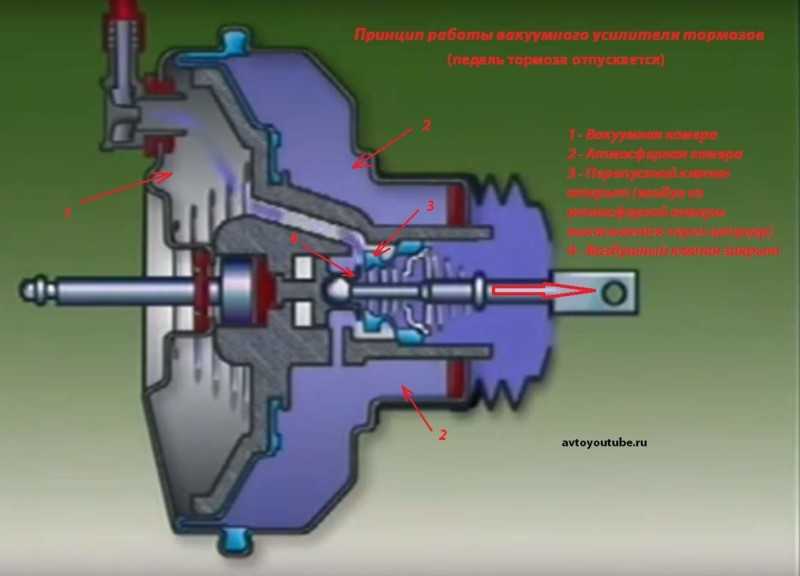

Вакуумный насос тормозов или усилитель тормозов, как он работает, как проверить качество работы усилителя тормозов.

Как проверить вакуумный усилитель после его замены. Проверка и ремонт вакуумного усилителя.

Как проверить вакуумный усилитель после его замены. Проверка и ремонт вакуумного усилителя.Вакуумный усилитель тормозов — довольно важная деталь тормозной системы и представить без него эффективную и качественную эксплуатацию педали нереально. По этому, информацией о самостоятельной проверке вакуумного насоса тормозов, должны интересоваться все автомобилисты. Именно об этом мы и поведаем в нашей статье.

Содержание

- Усилитель тормозов, из чего он состоит

- Принципы работы вакуумного усилителя

- Поломка вакуумного усилителя тормозов

- Как проверить качество ремонта усилителя тормозов после работ на СТО

- Инструменты-помощники для ремонта своими руками

- Ремонт вакуумного усилителя тормозов своими руками, ход работы поэтапно

Усилитель тормозов, из чего он состоит

Сомневаюсь, что среди читателей найдется такой водитель, у которого не было проблем с вакуумным усилителем. Если, когда вы нажимаете на тормозную педаль, то чувствуете, что необходимо приложить максимум усилий, значит, вакуумник вышел из строя. Располагается эта деталь под капотом, и к ней подсоединен главный цилиндр.

Располагается эта деталь под капотом, и к ней подсоединен главный цилиндр.

Сама конструкция механизма не является сложной. В эту деталь входит корпус, который делится на атмосферную и вакуумную ниши. Первая из них расположена ближе к тормозной педали.

Также, вакуумный усилитель отличается наличием камеры, соединенной с ним посредством обратного клапана и впускного коллектора.

Принципы работы вакуумного усилителя

В случае возникновения проблем с этим элементом, возникает прямое воздействие на управление транспортным средством. Автомобилист уже не чувствует былого комфорта, что иногда приводит к плачевным последствиям.

По этой причине, все автомобилисты должны знать, как правильно проверить механизм после его замены, а также, уметь своевременно понять, в чем заключается проблема. Проводить определение поломки необходимо на неподвижном автомобиле.

Для проверки вакуумного усилителя после его замены, требуется немного подкачать педаль тормоза с последующей ее фиксацией в середине. Затем нужно запустить мотор. Когда педаль опускается самостоятельно, значит, и устройство в порядке.

Затем нужно запустить мотор. Когда педаль опускается самостоятельно, значит, и устройство в порядке.

На автомашинах, которые имеют дизельный мотор, применяют, также, и вакуумный электронасос, постоянно обеспечивающий эксплуатацию усилителя. При остановке мотора, с помощью обратного клапана, коллектор и усилитель разъединятся, потому что вакуум-усилитель способен функционировать лишь при работающем двигателе. Если вакуумник вышел из строя, разъединение тоже произойдет.

Кроме того, вакуумный усилитель способен включать толкатель и возвратную пружину. Стоит сказать, что в конструкции EPS применяют активный усилитель тормозов, предназначенный для того, чтоб предотвращать перевороты машины на сильной скорости движения.

Поломка вакуумного усилителя тормозов

Теперь следует обратить внимание на неисправности этой детали, если производится восстановление вакуум-усилителя тормозов. Поломка этого элемента способна привести к печальным результатам, однако, не может вывести из строя всю систему. В этом случае, существенно затрудняется управление транспортным средством и приходится прикладывать дополнительные усилия при вдавливании педали тормоза. Наиболее часто вакуумный насос тормозов бывает неисправным по следующим причинам:

В этом случае, существенно затрудняется управление транспортным средством и приходится прикладывать дополнительные усилия при вдавливании педали тормоза. Наиболее часто вакуумный насос тормозов бывает неисправным по следующим причинам:

1.Если оборвался шланг, который соединяет этот элемент с коллектором аппарата, при этом, можно услышать, как шипит вакуумник.

2.При разрыве диафрагмы в середине корпуса.

3.Если резина клапанов вышла из строя.

Как проверить качество ремонта усилителя тормозов после работ на СТО

На самом деле, проверить этот элемент после ремонта в мастерской или его замены, совсем не сложно. В случае разгерметизации, в штуцер впускного коллектора начнет поступать воздух, что приведет к быстрому обеднению топливного вещества. Думаю, всем и так понятно, что произойдет дальше.

Существует несколько эффективных методов проверки вакуумного усилителя тормозов:

1.Что бы проверить качество ремонта, нужно несколько раз выжать педаль тормоза, когда мотор не работает. Затем, необходимо выжать педаль еще один раз, однако, посередине хода остановить ее и осуществить пуск мотора. Если педаль провалится во время выполнения процедуры, это будет означать нормальное функционирование вакуумного усилителя. В ином случае, ремонт придется повторить.

Затем, необходимо выжать педаль еще один раз, однако, посередине хода остановить ее и осуществить пуск мотора. Если педаль провалится во время выполнения процедуры, это будет означать нормальное функционирование вакуумного усилителя. В ином случае, ремонт придется повторить.

2. Необходимо заглушить двигатель и запустить его вновь через несколько минут. Далее, несколько раз нажимаем на педаль тормоза, прикладывая, при этом, обычные усилия. Если усилитель исправен, то педаль должна выжаться до упора при первом нажатии. Система должна сработать, а вакуум притянуть диафрагму, помогающею толкать поршень основного тормозного цилиндра через шток. После этого, при помощи клапана, давление в камере сравняется с атмосферным. При втором и следующих нажатиях педали, разряжению не будет откуда взяться, что будет делать ход педали все меньше. В случае, если не будет разницы между первым и другими нажатиями, значит, данное устройство не обеспечивает дополнительного усилия в основном тормозном цилиндре.

3. Кроме этого, профессионалы производят проверку способом визуального осмотра, обращая усиленное внимание на подтеки, которые образовываются на поверхности корпуса вакуум- усилителя и, исходя из этого, делают соответственные выводы об неисправности этой детали.

Инструменты-помощники для ремонта своими руками

Для того, что бы произвести ремонт усилителя тормозов вам потребуются следующий инструментарий:

1.Плоская отвертка.

2. Удлинитель.

3. Ключ-трещетка на тринадцать.

Ремонт вакуумного усилителя тормозов своими руками, ход работы поэтапно

1.Для начала необходимо демонтировать основной тормозной цилиндр.

2. После чего, мы переходим в салон, где нужно найти и открутить четыре гайки возле педали тормоза.

3. Далее, требуется взять плоскую отвертку и извлечь скобу, которая фиксирует педаль.

4. Следующим этапом будет вдавливание на шток отверткой в сторону, в которую он снимается.

5. Теперь можно выйти из салона и снять вакуумный усилитель, потому что его больше ничто не держит.

Далее необходимо продиагностировать извлеченный элемент и при возможности произвести ремонт, однако, лучше предоставить это дело профессионалам, так как лишь они способны сделать это правильно. Зачастую, вакуум-усилитель тормозов меняют на новый.

Если из строя вышла манжета, что случается довольно часто, необходимо осуществить ее замену. Ее можно купить вместе с новым вакуумником. Заменить манжет можно не снимая вакуумный усилитель с транспортного средства.

Для начала работы нам необходимо расшплинтовать ось и отсоединить от педали тормоза вилку толкателя. Ознакомится с деталями этого процесса можно немного выше. После, нужно снять защитный чехол и извлечь прижимную втулку с опоры толкателя. Удалить, также, необходимо воздушный фильтр. Теперь мы берем обычную вязальную спицу и извлекаем манжету и стопорную шайбу. Требуется ее осмотреть и принять решение. В случае, если деталь слишком изношена, ее необходимо заменить на новую. Манжету необходимо смазать литолом и произвести обратную сборку в том же порядке.

В случае, если деталь слишком изношена, ее необходимо заменить на новую. Манжету необходимо смазать литолом и произвести обратную сборку в том же порядке.

Теперь требуется вымереть длину штока вилки. Для автомобилей, которые имеют руль с левосторонним управлением, длина штока должна оставлять 160 миллиметров, а для машин с правосторонним управлением руля — 120 миллиметров. Если не подошла длина, усилитель придется заменить.

Для начала необходимо установить элемент, но толкатель закреплять не следует. После этого, нужно затянуть два болта, на которых крепится усилитель тормозов и установить основной тормозной цилиндр. Затем следует закрепить две гайки крепления в тормозном цилиндре и проверить, надежно ли он зафиксирован. Также, необходимо убедится, что держатель-распорка расположена там, где он должен быть. Далее, нужно вмонтировать толкатель в вакуумник и нажать на педаль для соединения толкателя и усилителя.

Когда вы меняете вакуумный усилитель, важно не забыть долить необходимое количество тормозной жидкости в бак, если ее уровень низкий.

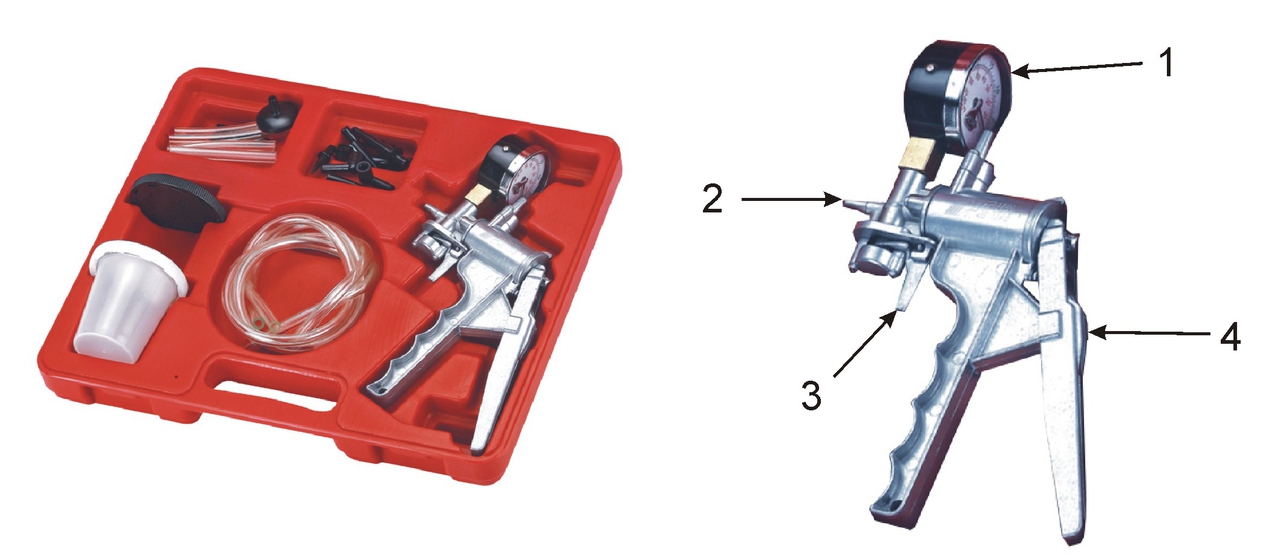

Тестер вакуумный VACTEST-01K

Трансмиссии: ALL

Входит в комплект вакуумной проверки плит управления

Состав комплекта:

- Вакуумный тестер

- Проверочная пластина

- Коврик

- Разъем с защелкой

- Набор наконечников для проверки (6шт)

- Трубка-адаптер для наконечников

- Гибкая трубка

- Развальцованная жесткая трубка (к вакуумному насосу)

Как осуществляется вакуумная проверка:

Износ клапана и отверстия клапана происходит в результате перемещений клапана

внутри отверстия в плите управления или в насосе. В результате этого износа размеры зазоров выходят за допустимые

пределы, необходимые для обеспечения гидравлического уплотнения, делая невозможным работу клапана.

Сквозные протечки и потери давлений, вызванные износом, в конечном счете приводят к уменьшению срока службы плиты и к невозможности эксплуатации автомобиля. Даже в новейших автомобилях износ может привести к тому, что компьютер не сможет выполнять функции адаптации. Вакуумная проверка позволяет определить степень износа отверстия и зафиксировать результаты проверки.

Вакуумная проверка включает в себя изоляцию или уплотнение контура, содержащего одну или две шпули клапана, и подачу воздуха между отверстием и шпулей. Рис. 1. Этот поток измеряется с помощью вакуумного тестера и он пропорционален зазору/износу между клапаном и отверстием. Чем больше показатели вакуумной проверки, тем меньше поток воздуха (меньше зазор, износ между клапаном и отверстием).

VACTEST-01K :

-

Устройство вакуумного тестера предполагает использование вакуумного насоса, который не идет в данном комплекте.

Sonnax

рекомендует использовать вакуумный насос производительностью не менее 87 литров в час.

Sonnax

рекомендует использовать вакуумный насос производительностью не менее 87 литров в час.

- Для обеспечения наиболее лучших результатов рекомендуется нанести смазку TransJel между проверочной пластиной и плитой. Смазка поставляется отдельно.

- Для обеспечения точных данных вакуумной проверки плита должна быть чистой и сухой.

1. Сборка (Рис. 2):

1. Наденьте гайку на развальцованный шланг до упора. Подсоедините к вакуумному насосу.

2. Поместите противоположную часть трубки в разъем на тестере, на котором написано PUMP.

3. Вкрутите разъем защелку в любое отверстие на проверочной пластине.

4. Насадите один из концов гибкой трубки на разъем тестера с надписью TEST/

5. После калибровки — насадите другой конец гибкой трубки на разъем-защелку, вкрученный в проверочную пластину.

В некоторых случаях, когда проверочная пластина не может быть использована, следует использовать одну из 6 проверочных

насадок, которые Sonnax включил в комплект, и адаптерную трубку длиной 75 мм. Если потребуется — насадите адаптерную

трубку одним концом на гибкий шланг, в другое отверстие адаптерной трубки вставьте проверочную насадку.

Если потребуется — насадите адаптерную

трубку одним концом на гибкий шланг, в другое отверстие адаптерной трубки вставьте проверочную насадку.

2. Калибровка — Рис. 3

Внимание: для обеспечения точности данных и одинаковых результатов рекомендуется выполнять калибровку перед каждой проверкой.

1. Соберите вакуумный тестер, как указано на рисунке. Убедитесь, что гибкий шланг от разъема TEST подсоединен к разъему CAL.

2. Включите вакуумный насос.

3. Регулируйте клапан PUMP, пока стрелка не укажет на «5».

4. Заглушите отверстие CAL пальцем.

5. Регулируйте клапан BLEED, пока стрелка не покажет на «25».

6. Повторите шаги 3-4-5, пока показания не будут постоянными. (5 при регулировке клапана PUMP и 25 при регулировке клапана BLEED).

Теперь тестер откалиброван. Отсоедините гибкий шланг от разъема CAL и подсоедините к проверочной пластине через

разъем-защелку.

Внимание: в мастерских, расположенных на больших высотах, могут возникнуть проблемы с применением данного тестера (не хватит шкалы в 25HG). В таких случаях — более низкие показатели вакуума могут быть приняты, как стандарт. Соответственно — показатели прохождения/непрохождения тестов должны быть скорректированы.

3. Вакуумная проверка:

Вакуумную проверку можно начать как только тестер был откалиброван.

1. Положите чистую плиту на коврик и определите канал, который вы будете проверять.

2. Sonnax рекомендует нанести небольшое количество смазки TransJej поверх канала, который вы будете проверять, чтобы обеспечить лучший и герметичный контакт проверочной пластины и плиты.

3. Включите вакуумный насос, расположите проверочную пластину поверх проверяемого канала и слегка нажмите на неё. Убедитесь,

что вы полностью перекрыли проверяемый канал проверочной пластиной. Не перекрывайте соседние каналы, в особенности те,

через которые воздух подходит к шпуле клапана, иначе показатели вакуумной проверки будут неверными. Также убедитесь, что вакуумное

отверстие в проверочной пластине не было заблокировано во время проверки. (Рис. 4)

Не перекрывайте соседние каналы, в особенности те,

через которые воздух подходит к шпуле клапана, иначе показатели вакуумной проверки будут неверными. Также убедитесь, что вакуумное

отверстие в проверочной пластине не было заблокировано во время проверки. (Рис. 4)

4. При включенном вакуумном насосе и установленной проверочной пластине — результаты проверки будут отображаться на шкале вакуумного тестера.

Где проводить проверку?

Проверяемая плита должна быть чистой и сухой. Вы можете использовать любой из указанных способов проверки в зависимости от ситуации.

Точечная проверка

Если у вас возникла специфическая проблема (коды ошибок) и вы знаете — с работой каких клапанов она связана — вы можете выбрать данный способ проверки. Например — при появлении кода ошибки 1870 в АКПП 4L60E — следует проверить отверстие клапана блокировки на герметичность.

Общая проверка

Если вы не знаете — с чего начать, если вы хотите проверить плиту управления или насос полностью — начните проверять различные контура, учитывая уровень активности их клапанов:

- Активные клапана.

Клапана совершают максимальное число колебаний в отверстии, работают чаще других, соответственно —

подвержены износу в первую очередь. Бустерные клапана всегда требуют проверки, поскольку давление соленоида EPC или давление

дросселя постоянно перемещают их внутри отверстий (во втулках).

Клапана совершают максимальное число колебаний в отверстии, работают чаще других, соответственно —

подвержены износу в первую очередь. Бустерные клапана всегда требуют проверки, поскольку давление соленоида EPC или давление

дросселя постоянно перемещают их внутри отверстий (во втулках).

- Модулируемые клапана. Клапана, управляемые соленоидами с низким сопротивлением склонны к быстрому износу.

- Регулирующие клапана. Эти клапана управляют давлениями, устанавливающими определенные параметры. Их износ приведет к выходу давления за пределы допуска и к появлению кодов ошибок.

Внимание: проверка плит управления с каналами, проходящими сквозь плиту, может проводится при помещении плиты на воздухонепроницаемый коврик. Для дополнительной информации по вакуумной проверке — обратитесь в раздел «Инструкции-вакуумные схемы».

- Проводите проверку в самой узкой части отверстия, где происходит износ и в каждом месте, где плотное прилегание

клапана критически важно.

Пример — клапана-регуляторы главных соленоидов давления, вторичных соленоидов-регуляторов.

Пример — клапана-регуляторы главных соленоидов давления, вторичных соленоидов-регуляторов.

- Клапана включения/выключения. Клапана переключений и клапана ручного управления, которые не часто перемещаются в отверстиях.

Контура или отверстия, которые проверяются — должны быть связанными или изолируемые. По этой причине балансировочные отверстия наиболее приспособлены для вакуумных проверок. Коврик, который присутствует в данном комплекте, можно использовать для уплотнения контуров, которые открыты с противоположной стороны плиты. Проверочная пластина Sonnax используется для уплотнения контуров. Когда вы для проверки глушите контур или отверстие — убедитесь, что вы не заглушили контур/отверстие, через которые поступает воздух, необходимый для определения места утечки. Иначе вы получите слишком завышенные показатели вакуумной проверки.

При использовании проверочной пластины Sonnax рекомендует нанести небольшой слой смазки TransJej поверх проверяемого контура. Это

обеспечивает лучшее уплотнение, особенно если края проверяемого канала имеют небольшие повреждения и царапины. Проверка некоторых

отверстий и каналов может потребовать изобретательности при использовании проверочной пластины. Адаптеры могут быть изготовлены из маленьких

резиновых (предварительно просверленных) шариков, разобранных соленоидов с наконечниками, имеющими уплотнительные кольца. Так же

адаптер можно вырезать из плексигласа и использовать его с переходниками-защелками.

Это

обеспечивает лучшее уплотнение, особенно если края проверяемого канала имеют небольшие повреждения и царапины. Проверка некоторых

отверстий и каналов может потребовать изобретательности при использовании проверочной пластины. Адаптеры могут быть изготовлены из маленьких

резиновых (предварительно просверленных) шариков, разобранных соленоидов с наконечниками, имеющими уплотнительные кольца. Так же

адаптер можно вырезать из плексигласа и использовать его с переходниками-защелками.

Как правило клапана, склонные к износу, проверяются в рабочем положении. Устанавливаются они в рабочее положение при помощи маленьких шариков и шайб непосредственно перед началом проверки.

Наличие под рукой схемы контура поможет вам добраться до точки вакуумной проверки. Следует иметь под рукой схему для вакуумной

проверки. Она показывает всю плиту с расположением всех клапанов и местами, в которых должна быть проведена вакуумная

проверка. Набор ошибок, связанных с низкими показателями вакуумной проверки, можно использовать для оценки состояния плиты

управления.

Набор ошибок, связанных с низкими показателями вакуумной проверки, можно использовать для оценки состояния плиты

управления.

Какими должны быть показатели вакуумной проверки?

Оценка результатов вакуумной проверки при помощи вакуумного тестера требует ваших личных критериев прошел/ не прошел проверку. Критерии зависят от количества шпуль в проверяемом контуре, диаметра, длины контактной поверхности в отверстии.

Результаты могут отличаться, особенно в областях с пониженным давлением. Стандарты «прохождения — не прохождения» специфичны, но они должны быть основаны на вашем опыте, на понимании причин возвратов по гарантии и.т.д. Sonnax рекомендует сохранять записи результатов вакуумных проверок для каждой плиты в каждом контуре. Это позволит вам в будущем определить приемлемые для вас показатели вакуумной проверки.

Дополнительная информация для Тестер вакуумный (*):

Артикул: VACTEST-01K

1. Цель. Потребность в быстром, легком методе многократного поиска износа клапанов и отверстий клапанов.

Цель. Потребность в быстром, легком методе многократного поиска износа клапанов и отверстий клапанов.

2. Проблема. Обычные инструменты, которые можно встретить в магазинах, не практичны в плане измерений отверстий клапанов и неравномерного износа. Общепринятые способы измерения субъективны и результаты таких тестов крайне противоречивы.

3. Решение проблемы. Sonnax предлагает вашему вниманию комплект для легких, быстрых и многократных проверок клапанов и отверстий клапанов на износ методом вакуумного тестирования.

4. Комплект поставки:

- Вакуумный тестер.

- Проверочная пластина

- Коврик

- Разъем байонетного типа.

- Насадки различной конфигурации (6шт)

- Трубка-адаптер

- Гибкий шланг

- Вакуумная трубка-подвод для насоса

5. ВАЖНО: Вакуумный насос не поставляется с данным тестером.

ВАЖНО: Вакуумный насос не поставляется с данным тестером.

6. Проверка с помощью вакуумного тестера — эффективный способ оценить износ плиты управления и клапана. Изношенный клапан или отверстие клапана могут стать причиной неправильного давления в трансмиссии, что может привести к некорректной работе или выходу из строя трансмиссии. Для того, чтобы определить — изношен клапан (плита) или нет, или убедиться, что ремонт плиты управления был выполнен правильно — вам понадобится оборудование для вакуумной проверки. Sonnax предлагает комплект для вакуумного тестирования, VACTEST-01K, чтобы вы могли понять — насколько такие проверки необходимы. Диагностируете ли вы плиту управления или проверяете — насколько правильно вы восстановили плиту, комплект для вакуумного тестирования Sonnax будет незаменимым инструментом.

7. Особенности и преимущества:

- Быстрая и легкая проверка клапанов.

-

Результаты проверок в цифрах, которые можно записать для того, чтобы в дальнейшем сравнить.

- Анодированные детали прослужат долгое время.

- Высококачественные латунные клапана для легкой калибровки.

- Встроенная поверхность для легкой калибровки.

- Прозрачная тестовая пластина Sonnax позволяет легко увидеть — что именно вы проверяете.

8. Вам нужен этот инструмент, если:

- Вы занимаетесь диагностикой или восстановлением плит управления.

- Вам нужно убедиться в правильности проведения ремонта плиты управления

Метод испытаний вакуумного насоса — спиральная технология Air Squared. Для испытаний без обратной связи (воздух) испытательный стенд собирается, как показано на

рис. 1 . Стрелки представляют поток газа через систему, заканчивающийся на входе в насос. Для проведения испытаний в замкнутом контуре с другими газами, кроме воздуха, свяжитесь с Air Squared, чтобы обсудить требования к испытательному стенду. Рис. 1. Тестовая сборка вакуумного насоса

Для проведения испытаний в замкнутом контуре с другими газами, кроме воздуха, свяжитесь с Air Squared, чтобы обсудить требования к испытательному стенду. Рис. 1. Тестовая сборка вакуумного насосаTest Stand

Required materials for a scroll compressor test stand are:

- Flow Meter

- Amp Meter

- Multimeter or Volt Meter

- Pressure Gauge

- Pressure Control Valve

- Tachometer or Rate Измеритель

- Лазерный термометр

- Охлаждающий вентилятор

- Технические характеристики

См. подробную схему испытательного стенда спирального вакуумного насоса по следующей ссылке:

Схема испытательного стенда

Измерения

Стандартные зарегистрированные измерения: дата, время, скорость двигателя, давление на входе (вакуум), температура на входе, давление окружающей среды, температура окружающей среды, расход (до клапана – см. схему), напряжение , и текущий.

Flow

Air Squared публикует объемный расход на входе при стандартных условиях окружающей среды NIST. Хотя между производителями вакуумных насосов существуют различия, большинство из них публикуют объемный расход на входе при стандартных условиях окружающей среды, а не при условиях пониженного давления (вакуума). Состояние давления окружающей среды является постоянным, в то время как состояние вакуумного давления изменяет плотность жидкости при изменении давления.

Air Squared публикует данные о расходе вакуумного насоса в литрах в минуту (л/мин) или кубических футах в минуту (куб. фут/мин). Промышленность также ссылается на стандарт литров в минуту (slpm) или стандарт кубических футов в минуту (scfm). Это означает, что скорость потока скорректирована для стандартной температуры и давления NIST (STP) — 101,325 кПа и 293,15 Кельвина. Уравнение для коррекции показано на рис. 2 .

Рисунок 2: Стандартный литр в минуту (л/мин) Поправочная формула Air Squared учитывает объемный расход, сообщаемый как стандартные условия (л/мин или станд. куб.футов в минуту) массовый расход. С технической точки зрения, стандартный расход (л/мин или станд.куб.фут/мин) – это объемный расход (л/мин или куб.фут/мин), хотя и с поправкой на стандартные стандартные стандартные стандарты (STP). Однако при СТП плотность жидкости известна, поэтому массовый расход легко рассчитывается. Таким образом, объемный расход стандарта и массовый расход стандарта используются взаимозаменяемо, и их значение остается понятным. Что касается единиц, объем за время всегда является объемным расходом, а масса за время всегда является массовым расходом, но 9Стандарт 0005 объем за время может обозначаться либо как объемный расход при STP, либо как массовый расход (поскольку плотность известна при STP).

куб.футов в минуту) массовый расход. С технической точки зрения, стандартный расход (л/мин или станд.куб.фут/мин) – это объемный расход (л/мин или куб.фут/мин), хотя и с поправкой на стандартные стандартные стандартные стандарты (STP). Однако при СТП плотность жидкости известна, поэтому массовый расход легко рассчитывается. Таким образом, объемный расход стандарта и массовый расход стандарта используются взаимозаменяемо, и их значение остается понятным. Что касается единиц, объем за время всегда является объемным расходом, а масса за время всегда является массовым расходом, но 9Стандарт 0005 объем за время может обозначаться либо как объемный расход при STP, либо как массовый расход (поскольку плотность известна при STP).

Air Squared измеряет расход с помощью массового расходомера. Массовый расходомер превосходит ротаметр, так как ротаметр обычно калибруется в соответствии с конкретными условиями (в первую очередь STP), и любое значительное отклонение от этого условия значительно снижает точность. Окружающее давление в Брумфилде, штат Колорадо, намного ниже стандартного атмосферного давления, поэтому ротаметр, откалиброванный по STP, неэффективен.

Окружающее давление в Брумфилде, штат Колорадо, намного ниже стандартного атмосферного давления, поэтому ротаметр, откалиброванный по STP, неэффективен.

Как правило, на расходомере имеется перепад давления, поэтому он располагается перед клапаном регулирования давления. Расход в любом месте системы можно найти с помощью уравнения Рисунок 3 .

Потребляемая мощность

Потребляемая мощность двигателя измеряется с помощью мультиметра (напряжение) и амперметра (ток) как можно ближе к двигателю. Для бесщеточных двигателей постоянного тока (BLDC) мощность лучше всего измерять на соответствующих выводах двигателя между контроллером и двигателем.

Скорость

Скорость измеряется либо вручную с помощью тахометра непосредственно на валу двигателя или доступном подшипнике, либо электронным способом с помощью датчика оборотов, который подсчитывает импульсы двигателя.

Температура

Температура газа измеряется с помощью жидкостных термопар. Температура поверхности измеряется с помощью лазерного термометра на передней панели вакуумного насоса, как можно ближе к выпускному отверстию (место максимальной температуры).

Температура поверхности измеряется с помощью лазерного термометра на передней панели вакуумного насоса, как можно ближе к выпускному отверстию (место максимальной температуры).

Операция

Сжатие (включая вакуумный насос — вакуумное сжатие до давления окружающей среды) — это экзотермический процесс, при котором избыточное тепло регулируется с помощью охлаждающего вентилятора (или жидкостного охлаждения) для принудительной конвекции. Air Squared всегда рекомендует использовать дополнительное охлаждение, если оно доступно.

Точки данных измеряются и записываются только после достижения компрессором установившейся температуры. Установившаяся температура зависит от местных условий, поэтому предполагается, что установившаяся температура использует стандартный охлаждающий вентилятор и условия окружающей среды в Брумфилде, штат Колорадо, во время испытаний. Установившаяся температура подтверждается измерением температуры поверхности вакуумного насоса в одном и том же месте с периодическими интервалами до постоянного значения.

Высота над уровнем моря

Air Squared находится в Брумфилде, Колорадо, на высоте 1640 метров (5380 футов) над уровнем моря. Атмосферное давление на этой высоте составляет примерно 0,835 бар абс. (12,1 фунта на кв. дюйм). Все воздушные вакуумные насосы Air Squared испытываются на этой высоте, поэтому необходимо учитывать перепад атмосферного давления между Broomfield, CO и уровнем моря.

Для вакуумных насосов при заданной скорости более низкая плотность окружающего воздуха в Брумфилде, CO может привести к более низкому энергопотреблению и более низкому расходу, чем при испытаниях на уровне моря, для достижения того же абсолютного давления, но более высокого энергопотребления и более высокая скорость потока, чем при испытаниях на уровне моря, для достижения того же манометрического давления.

Проверка электрического вакуумного насоса и устранение неисправностей

Здесь вы найдете полезную информацию и ценные советы по всем аспектам электрических вакуумных насосов.

Поскольку тормозная система является одной из наиболее важных систем в каждом транспортном средстве, крайне важно обеспечить постоянное и эффективное тормозное усилие. В большинстве усилителей тормозов используется разрежение, создаваемое впускной секцией двигателя внутреннего сгорания. Но при определенных условиях эксплуатации, например, при холодном пуске и фазе прогрева или при движении на экстремальных высотах, разрежения, создаваемого двигателем, уже недостаточно. В таких случаях требуется дополнительный вакуумный насос для создания альтернативного или дополнительного вакуума.

Инструкции по установке

Сервисная информация для электрического вакуумного насоса

Функция

Конструкция/конструкция электрического вакуумного насоса

Поиск и устранение неисправностей

Проверка электрического вакуумного насоса и диагностика неисправностей

Инструкции по установке

Замена электрического вакуумного насоса

Сервисная информация для электрического вакуумного насоса: ВИДЕО

В этом видео мы покажем вам соответствующие монтажные позиции и компоненты системы, а также объясним проверку и диагностику неисправностей электрического вакуумного насоса на примере автомобиля Opel.

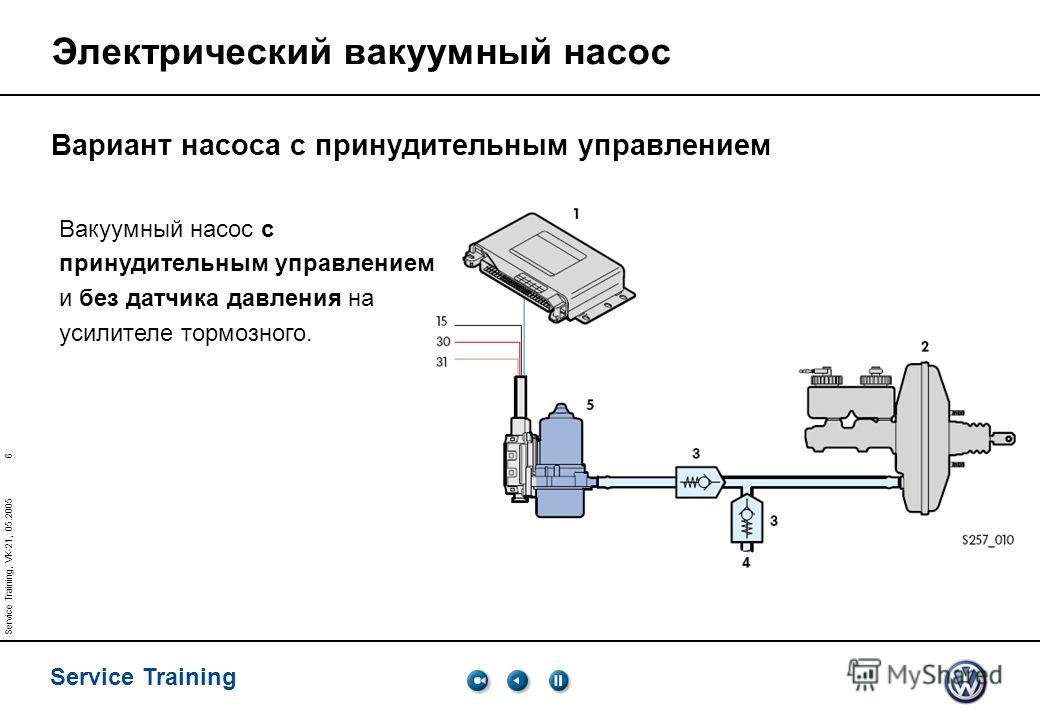

Конструкция/конструкция электрического вакуумного насоса: НАЗНАЧЕНИЕ

Для автомобилей, геометрия двигателя которых означает, что в них слишком мало или вообще нет вакуума для работы тормозной системы, используются электрические вакуумные насосы, чтобы обеспечить надежную работу усилителя тормозов. Электровакуумный насос обеспечивает надежную работу тормозной системы с пневматическим усилителем тормозов.

Электровакуумные насосы могут использоваться в следующих типах двигателей:

- Бензиновый двигатель с непосредственным впрыском

- Автомобили с дизельным двигателем

- Автомобили с гибридным приводом и электромобили

- Автомобили на топливных элементах/электромобили

- Автомобили с турбокомпрессором или без него, автоматической коробкой передач или системой «СТОП-СТАРТ».

Преимущества дополнительного электрического вакуумного насоса:

- Подходит для всех типов двигателей

- Снижает потребность в энергии благодаря работе насоса по требованию

- Помогает снизить выбросы CO20015

- Не требует технического обслуживания (сухой ход и самосмазывание не требуют подключения к масляному контуру)

- Вакуумные насосы с электроприводом поддерживают концепцию гибкой платформы транспортного средства

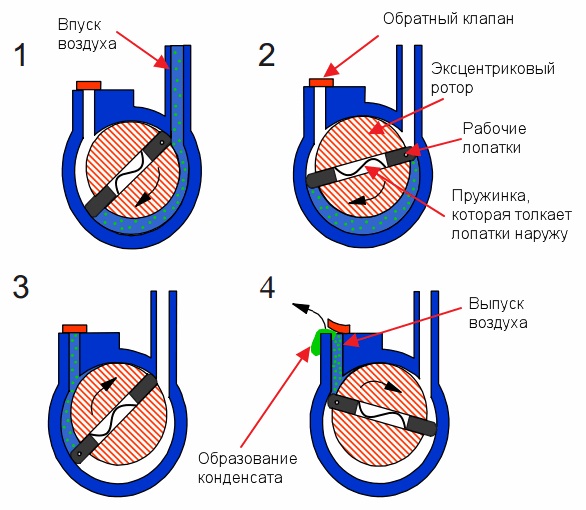

Конструкция/конструкция и принцип действия пластинчато-роторного насоса пластинчато-роторный насос, иногда называемый лопастным насосом, представляет собой объемный насос прямого вытеснения, предназначенный для задач всасывания и нагнетания.

Вакуумный насос работает по принципу пластинчато-роторного компрессора.

Вакуумный насос работает по принципу пластинчато-роторного компрессора.

Ротор насоса смещен от центра камеры насоса. В этот ротор могут быть включены один или несколько подвижных ползунков. Электродвигатель обеспечивает вращение вала насоса и, следовательно, ротора. Подвижные ползунки под действием центробежной силы прижимаются к внутренней стенке насосной камеры и герметизируют ячейки. В результате воздух в ячейках, образованных стенкой корпуса и каждым из двух золотников, вытесняется со стороны всасывания на сторону нагнетания.

Это изменение объема камеры создает разрежение, вызывающее всасывание воздуха усилителем тормозов через вакуумный насос через пневматическую тормозную систему.

Место установки в автомобиле

Область шасси в моторном отсеке обычно является местом установки вакуумного насоса. В зависимости от автомобиля насос может быть закреплен слева или справа рядом с двигателем или на нижней несущей раме (подвеске двигателя). По акустическим соображениям (передача корпусного шума и вибрации) насосы закреплены на опоре с помощью соответствующих изолирующих элементов (виброгасителей).

По акустическим соображениям (передача корпусного шума и вибрации) насосы закреплены на опоре с помощью соответствующих изолирующих элементов (виброгасителей).

Пневматическое соединение

Электровакуумный насос подключается к гибкой пневматической тормозной магистрали через всасывающий патрубок. Всасываемый воздух фильтруется и подается из салона к вакуумному насосу через усилитель тормозов и гибкую систему трубопроводов. Пневматические магистрали, клапаны и усилитель тормозов должны быть свободны от частиц и всех видов загрязнений, попадание которых может привести к повреждению насоса.

Варианты подключения / обзор системы

В зависимости от типа транспортного средства и необходимого использования можно установить два варианта вакуумного насоса. Здесь мы различаем управляемые и регулируемые электрические вакуумные насосы.

Последствия и причины

Отказ электрического вакуумного насоса может привести к следующим последствиям

- Слишком низкий вакуум в усилителе тормозов0015

- Загорается лампа неисправности (зависит от системы)

Неисправность электрического вакуумного насоса может быть вызвана следующими причинами

- Неисправность электропитания трубопроводы повреждены или загрязнены

Проверка электрических вакуумных насосов и диагностика неисправностей: ПОИСК И УСТРАНЕНИЕ НЕИСПРАВНОСТЕЙ

Теперь диагностика будет проиллюстрирована на примере автомобиля Opel Cascada 1. 4i 16V Turbo 2013 модельного года с диагностическим блоком mega macs 77. Этот пример, однако, также охватывает модели транспортных средств, идентичные по конструкции. На данном автомобиле с турбонагнетателем и системой СТОП-СТАРТ установлен вакуумный насос HELLA UP28 с датчиком давления на усилителе тормозов.

4i 16V Turbo 2013 модельного года с диагностическим блоком mega macs 77. Этот пример, однако, также охватывает модели транспортных средств, идентичные по конструкции. На данном автомобиле с турбонагнетателем и системой СТОП-СТАРТ установлен вакуумный насос HELLA UP28 с датчиком давления на усилителе тормозов.

Электрический вакуумный насос, точнее его работа, контролируется соответствующим электронным блоком управления более высокого уровня. Любые возникающие ошибки сохраняются в памяти ошибок блока управления и могут быть заменены с помощью подходящего диагностического блока. Кроме того, водитель предупреждается о системной ошибке с помощью дисплея на комбинации приборов.

Однако перед диагностикой блока управления рекомендуется в первую очередь провести визуальную проверку отдельных компонентов системы в рамках первоначальных действий по поиску и устранению неисправностей. В связи с этой проверкой следует проверить пневматические и электрические соединения вакуумного насоса и состояние всех других вакуумных линий, идущих к усилителю тормозов. Таким образом можно исключить некоторые ошибки при диагностике блока управления.

Таким образом можно исключить некоторые ошибки при диагностике блока управления.

Простую функциональную проверку электрического вакуумного насоса можно выполнить в автомобиле следующим образом.

- Припаркуйте автомобиль в безопасном месте

- Включите стояночный тормоз

- Включите зажигание. Запустите двигатель и дайте ему поработать в режиме холостого хода. Температура двигателя должна быть > 40°C.

- Несколько раз нажмите на педаль тормоза, чтобы снизить давление в усилителе тормозов

Если в системе все в порядке, одновременно должно быть слышно, как временно работает вакуумный насос чтобы увеличить требуемый вакуум в усилителе тормозов или сбалансировать его.

При необходимости можно также подключить диагностический блок для отображения градиента давления в усилителе тормозов с помощью функции «Параметры».

Диагностика блока управления

В рамках диагностики блока управления можно использовать различные функции и информацию об автомобиле по мере необходимости.

Соответствующая глубина проверки и набор функций могут устанавливаться по-разному в зависимости от производителя автомобиля и соответствующей конфигурации системы блока управления.

Замена электровакуумного насоса: ИНСТРУКЦИЯ ПО УСТАНОВКЕ

Из-за монтажного положения демонтаж электровакуумного насоса на этой модели автомобиля осуществляется снизу и может выполняться без использования каких-либо специальных инструментов.

Процедура

- Загнать автомобиль на подъемную платформу.

- Выключить двигатель. Выключите зажигание.

- Поднимите автомобиль на рабочую высоту.

- Отсоединить электрические штекерные разъемы и вакуумный шланг от насоса.

- Ослабьте и отвинтите крепежные винты опоры насоса.

- Снимите вакуумный насос с опорой с автомобиля.

Затем, при необходимости, вакуумный насос можно заменить на новый. Установка происходит в обратном порядке. Наконец, необходимо проверить работу электрического вакуумного насоса.

При ремонте тормозной системы обратите внимание на следующую информацию:

- Тормозная система является системой безопасности.

- Ремонт тормозных систем может выполняться исключительно обученными специалистами.

- Неправильно выполненные ремонтные работы могут привести к отказу системы и тяжелым травмам.

- При выполнении всех ремонтных работ на тормозной системе соблюдайте инструкции по технике безопасности и сборке, предоставленные производителем соответствующей системы или транспортного средства.

Испытание вакуумного насоса Moroso — Car Craft Magazine

| Практическое руководство — двигатель и трансмиссия

В гоночных двигателях с высокими оборотами во время движения поршня вниз в картере может создаваться достаточное избыточное давление, что неблагоприятно влияет на уплотнение кольца стенки цилиндра. Преодоление положительного давления в картере также тратит впустую мощность и выдувает масло из каждой трещины и щели двигателя.